| Скачать .docx |

Реферат: Синтезы на основе СО и Н2

Синтезы на основе СО и Н2

Восстановление СО на различных гетерогенных металлосодержащих катализаторах приводит к образованию различных продуктов – СН4 , олефинов, спиртов, жидких углеводородов. Рассмотрим подробнее синтезы углеводородов по Фишеру-Тропшу и метанола.

Синтезы Фишера-Тропша (ФТ)

Процесс синтеза углеводородов из СО и Н2 открыт в Германии в 1926 г Ф.Фишером и Г.Тропшем, реализован в 1938 г в Германии и в 1955 г в ЮАР (фирма “Sasol”). Процесс является гетерогенным каталитическим процессом. Основные катализаторы – соединения железа и кобальта. Процесс может быть направлен на синтез дизельного топлива, олефинов (С2, С4), спиртов (изобутанол и высшие спирты) и высших парафинов (восков). Первая лецензия на процесс была куплена фирмой Ruhrchemie AG в 1934 г. Катализатор Co/ThO2 активен при атмосферном давлении. В дальнейшем оказалось, что процесс протекает эффективнее при давлениях 5 – 30 атм на кобальтовых катализаторах. Катализатор Fe2O3–K2O лучше работает при средних давлениях и дает лучший состав углеводородов. Фирма “Сасол” в ЮАР использовала в промышленном процессе осажденный железный катализатор при 25 атм и температурах 220 – 240оС. При этом получается бензин (С5 – С11) в количестве 33%, газойль – 16%. Высших парафинов – 40%. При повышенных температурах в кипящем слое (310 – 340оС) бензиновая фракция составляет 72%, газойль – 3%, высших парафинов 3%, спиртов и кетонов 12%.

Все реакции образования углеводородов из СО и Н2 являются экзотермическими процессами

![]()

Конверсия СО приводит к диоксиду углерода, который также дает углеводороды

![]()

Образование метана – наиболее выгодный термодинамически процесс (наиболее отрицательное значение DG0, отнесенное к атому углерода). Гидрирование СО2 термодинамически более предпочтительно, чем гидрирование СО. Реакции идут в большинстве случаев с уменьшением объема, поэтому повышение давления увеличивает степень конверсии сырья.

Особенности процессов ФТ на различных катализаторах:

все продукты преимущественно линейны;

высокое содержание олефинов, преимущественно a-олефинов, которые являются первичными продуктами синтеза;

разветвленные продукты имеют метильные ветви (причем только 2 – метильные группы);

кетоны являются метилалкилкетонами;

степень разветвления уменьшается по мере роста длины цепи.

Процесс ФТ является цепным процессом и представляет собой нетривиальную поверхностную полимеризацию. Обрыв молекулярных цепей приводит к образованию продуктов реакции.

На поверхности реализуются различные варианты стадий разрыва связи СºО, например, образование поверхностных карбидов (карбидный механизм)

![]()

с последующим образованием поверхностных –СН, –СН2 и –СН3 групп или разрыв связи СО в адсорбированном СО под действием Н2 или Надс, например,

![]() .

.

На поверхности железа карбидные фазы были обнаружены, однако на Co,Ru-содержащих катализаторах, ведущих синтез ФТ, карбиды не обнаружены. Считают, что рост молекулярной цепи происходит в результате переноса метиленовой группы СН2 на алкильные группы, связанные с поверхностью:

.

.

В рамках такой схемы мономером в процессе роста молекулярной цепи углеводорода является метиленовая группа “СН2”. Оказалось, что распределение продуктов, зависимость массовой доли углеводородов с числом атомов Р (со степенью полимеризации Р) от Р подчиняется закону распределения Шульца-Флори, выведенному для процессов цепной полимеризации. Если через a обозначим вероятность роста молекулярной цепи на одну ступень

![]() , (1)

, (1)

где Wp и Wn – скорости роста и передачи цепи при образовании первичных a-олефинов и спиртов. Вероятность роста цепи Р раз без обрыва цепи r

![]() (2)

(2)

Число молекул np со степенью полимеризации Р пропорционально вероятности их образования

![]() , (3)

, (3)

а массовая доля полимеров mp пропорциональна np и молекулярной массе таких молекул Mp = Mm·P (Mm – молекулярная масса мономера). В результате

![]() (4)

(4)

Учитывая, что сумма ![]() и принимая непрерывность функции

и принимая непрерывность функции ![]() , получим

, получим

![]() (5)

(5)

![]()

При a < 1 и a¥ = 0

![]() (6)

(6)

![]() , (7)

, (7)

т.е. линейную зависимость ![]() от Р. В случае продуктов Фишера-Тропша уравнение (7) хорошо описывает эксперимент в интервале от Р (число атомов углерода) 4 до 11. При меньших значениях Р (С1, С2 и С3) и при Р ³ 13 наблюдаются отклонения от прямой, свидетельствующие об отличии механизмов образования С1 и С2 продуктов от механизма образования высших углеводородов. Значения a для кобальтовых катализаторов составляет 0.8 – 0.9.

от Р. В случае продуктов Фишера-Тропша уравнение (7) хорошо описывает эксперимент в интервале от Р (число атомов углерода) 4 до 11. При меньших значениях Р (С1, С2 и С3) и при Р ³ 13 наблюдаются отклонения от прямой, свидетельствующие об отличии механизмов образования С1 и С2 продуктов от механизма образования высших углеводородов. Значения a для кобальтовых катализаторов составляет 0.8 – 0.9.

Кинетически процесс ФТ очень сложен. Синтез углеводородов по ФТ – процесс многомаршрутный (обнаружено более 100 органических соединений в полученном жидком топливе). Процесс осложняется диффузией реагентов в поры катализатора через пленку углеводородов (восков). Поэтому основные кинетические модели для Fe и Co-катализаторов являются во многом эмпирическими и построены по скоростям убыли СО и Н2.

Рассматривают лишь первые стадии процессов. Так, на железном плавленом катализаторе в интервале 220 – 300оС и 15 – 50 атм обнаружено торможение процесса водой. Для лимитирующей стадии

![]()

(8)

(8)

Уравнение (8) неплохо описывает скорость убыли СО на начальных стадиях процесса (Anderson, 1956 г). Уравнение, отличающееся от (8) зависимостью по ![]() , описано в работе Huff и Satterfield (1984 г)

, описано в работе Huff и Satterfield (1984 г)

(9)

(9)

Предложены и другие как более простые, так и более сложные модели полуэмпирического типа для железных катализаторов. Например, интегральные уравнения для скорости убыли синтез-газа (плавленый железный катализатор, Eliott)

![]() , (10)

, (10)

где a – степень превращения синтез-газа, U – объемная скорость синтез-газа, час–1.

Уравнение, учитывающее конверсию СО и Н2О,

, (11)

, (11)

где m = 1 ¸ 2, n = 4 ¸ 7 – эмпирические параметры, зависящие от образца осажденного железного катализатора (Brütz и др.).

На Co-содержащем катализаторе (Co/CoO) эмпирические модели (12) и (13) не включают РН2О, но отражает сильное торможение по РСО

![]() (12)

(12)

(13)

(13)

(Rautavuoma, van der Baan, 1981 г).

Недавно предложена модель на основе простого механизма, учитывающего образование поверхностного атома С(адс) из СО и стадии зарождения и роста углеводородной цепи, пригодное для железных и кобальтовых катализаторов (van Steen, Schulz, 1999 г). Скорость реакции рассчитывали как скорость образования углеродсодержащих соединений по количеству молей углерода, входящему в углеводородные продукты. Схема механизма включает квазиравновесные стадии на однородной поверхности

![]()

![]()

![]()

![]() ,

,

а также необратимые стадии превращения ZC

с лимитирующей первой стадией

![]()

и материальным балансом по катализатору

1 = QZ + QZC.

В результате получено уравнение (14), удовлетворительно описавшее экспериментальные результаты в широком диапазоне парциальных давлений для большого набора различных катализаторов (лучше, чем уравнения (9) и (13)):

(14)

(14)

Теоретически обоснованные кинетические модели, вероятно, дело ближайшего будущего.

В настоящее время разработаны каталитические системы Co-цеолиты, Fe-цеолиты, которые позволяют получать бензиновые фракции с октановым числом ~80 и дизельное топливо с цетановым числом ~55 (цетан-100, гексадекан C16H34), что позволяет использовать искусственное жидкое топливо непосредственно после синтеза без дополнительной переработки. Топливо содержит небольшие количества ароматических углеводородов.

Реакцию ФТ проводят в реакторах стационарного слоя: Co, Shell, 1993 г; Fe-ARGE, Sasol, 1955 г. Недавно фирма Sasol (ЮАР) осуществила процесс в кипящем слое для синтеза С2 – С7 олефинов. Мощность установок 500000 т/г и 850000 т/г.

Интенсивно изучают барботажный процесс с диспергированным в масле кобальтовым или железным катализатором (Kölbel). Такой процесс называют slurry (тонкая взвесь) и рассматривают как наиболее эффективный путь к дизельному топливу.

Синтез метанола

Процесс синтеза метанола из СО и Н2 был разработан в 1923 г фирмой BASF на катализаторах ZnO-Cr2O3-Al2O3 (температуры 320 – 400оС, Р = 250 – 350 атм). В начале 70х были разработаны медноцинковые катализаторы низкого давления (ZnO-CuO-Al2O3), работающие при 230 – 280оС и 50 – 100 атмосферах синтез-газа. Процесс характеризуется высокой активностью и селективностью. При объемной скорости 10000 – 12000 час–1 на цинкхромовых контактах получается ~ 2кг метанола с 1л катализатора в час.

Стехиометрия процесса описывается реакцией (15)

![]()

![]() кДж/моль (15)

кДж/моль (15)

Вместе с тем исходная шихта, подаваемая в реактор, содержит 8 – 11% СО2, 16 – 21% СО и 67% Н2. Известно, что СО2 также подвергается гидрированию до метанола в условиях процесса

![]()

![]() кДж/моль (16)

кДж/моль (16)

однако синтез-газ (СО + Н2), не содержащий СО2 и воды, плохо превращается в метанол. Использование меченого 14СО2 и метода относительных селективностей (SCH3OH/SCO2) показало, что процесс на цинкмедных катализаторах протекает по схеме (Ю.Каган, Е.Сливинский, А.Розовский, 1975 – 1980 гг):

![]()

Если в системе есть вода, но нет СО2, протекают реакции

![]() (17)

(17)

![]() , (16)

, (16)

в которых вода выполняет роль катализатора. Если в системе есть СО2 (по СО2 наблюдается экстремум), протекают те же реакции

![]() (16)

(16)

![]() , (17)

, (17)

но в другом порядке и катализатором в отношении реакции (15) является СО2. Сухой газ (СО + Н2) без СО2 не превращается в метанол. На Fe-содержащем катализаторе возможен и прямой маршрут через СО.

Процесс синтеза метанола очень показателен в отношении развития кинетических моделей и представлений о механизме процесса.

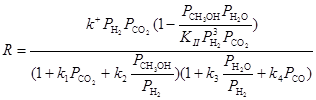

Кинетические модели первого поколения исходили из представлений об однородной поверхности цинкхромового катализатора, и лимитирующей стадией считали взаимодействие адсорбированных молекул СО и Н2 (Д.Натта, 1953, I.Pasquon, 1960)

![]()

Для обратимого процесса с  (fi – летучести) скорость описывали уравнением (18)

(fi – летучести) скорость описывали уравнением (18)

(18)

(18)

В начале 70х появились модели, учитывающие неоднородность поверхности катализатора(В.Леонов, 1973)

, (19)

, (19)

Уравнение (19) получено в предположении лимитирующей стадии адсорбции водорода

![]()

Уравнения (18) и (19) не учитывали необходимость в оптимальном PCO2 и тормозящую роль воды. После открытия роли СО2 в этом процессе вернулись к модели однородной поверхности, но с влиянием воды и СО2.

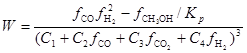

Модели второго поколения разрабатывались А.Розовским и Г.Лин (1980) и М.Темкиным и Ф.Шубом (1980 г). Рассматривая процесс вдали от равновесия по схеме СО2 + Н2 (без СО), Розовский и Лин обнаружили сильное торможение водой, которое рассматривали как результат почти полного покрытия поверхности водой со стадиями адсорбционного замещения молекул воды молекулой СО2

![]()

![]()

При постоянных РСО2 и РСН3ОН

(20)

(20)

По мнению Темкина и Шуба, роль воды заключается в окислении поверхностных восстановленных атомов меди, и поэтому стадия с участием воды имеет вид реакции (21)

![]() , (21)

, (21)

где  . Тогда в тех же условиях скорость опишется уравнением (22)

. Тогда в тех же условиях скорость опишется уравнением (22)

(22)

(22)

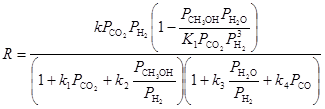

Исходя из этих соображений, Темкин и Шуб получили уравнение третьего поколения, описывающее оптимум по СО2 и торможение водой вплоть до равновесия (23)

(23)

(23)

где KII – константа равновесия реакции (16). Рассматривали два сорта центров z и y (равномерная неоднородность) с лимитирующей стадией (24)

![]() (24)

(24)

Уравнение (23) описывает процесс в интервале 0 – 7 МПа.

Развивая свои идеи о роли адсорбции Н2О, Розовский и Лин также получили уравнение третьего поколения (1990 г) для процесса синтеза метанола и конверсии СО.

, (25)

, (25)

, (26)

, (26)

где KIII – константа равновесия реакции (17).

Из обеих моделей (23 и 25) следует, что есть оптимум по СО2. При малом СО/СО2 накапливается вода, которая отравляет катализатор (по Темкину-Шубу). На основании кинетических исследований рекомендуется система из двух проточных реакторов с рециклом непрореагировавшего газа во второй реактор с промежуточным удалением воды.

К моделям третьего поколения следует отнести и модели В.Островского (1984) и Ван ден Буша (1996 г). Природа промежуточных соединений и структура активных центров в этом процессе еще ждет дальнейших исследований. Сводка кинетических моделей синтеза метанола приведена ниже.

Кинетические модели I поколения (однородная поверхность)

G.Natta, 1953.  (18)

(18)

I.Pasquon, 1960.  (27)

(27)

P.Villa, 1985.  (28)

(28)

(fi – летучесть i-того вещества)

Кинетические модели I поколения (неоднородная поверхность)

V.Leonov, 1973.  (19)

(19)

U.Lender, 1973.  (29)

(29)

J.Szarawara, 1980.  (30)

(30)

R.Agny, 1985.  (31)

(31)

O.Cherifi, 1985. ![]() (32)

(32)

Кинетические модели II поколения (однородная поверхность)

A.Rozovskii, G.Lin, 1980.  (20)

(20)

M.Temkin, F.Shub, 1980.  (22)

(22)

Y.Amenomija, 1984.  (33)

(33)

Кинетические модели III поколения

| M.Temkin, F.Shub,1983 – 1984 (равномерно-неоднородная поверхность) |

(23) (23) |

|

V.Ostrovskii,1984 |

|

|

A.Rozovskii, 1990.  (25)

(25)

K.Van den Busshe, 1996.  (36)

(36)

Из пятидесятилетней истории создания кинетических моделей синтеза метанола можно извлечь ряд полезных уроков:

Структура моделей сильно зависит от уровня знаний о природе катализатора, свойствах поверхности и о возможном химизме и механизме процесса (сравни модели Натта и Темкина-Шуба).

При большом количестве параметров модели (констант) экспериментальные данные почти всегда можно описать с вполне удовлетворительным приближением расчетных значений к экспериментальным.

Сравнение исследователем нескольких гипотез и моделей является все еще редким событием – большинство авторов старается доказать свою гипотезу (см. раздел 1).

Подтверждением этих выводов являются результаты семинара, организованного университетом г. Акрон (США) и фирмой “Union Carbide” в 1983 г, доложенные в 1984 г на конференции AIChE в Денвере. 19 научных групп из разных стран получили экспериментальные данные для реактора полного смешения при различных температурах, симулированные на основе определенного механизма и соответствующей ему модели, с целью восстановить исходное кинетическое уравнение по результатам обработки эксперимента. Было представлено 20 разных кинетических уравнений, ни одно из которых не соответствовало исходной модели.

Простота технологии и низкая стоимость метанола делают его ценным продуктом в химии С1. Метанол является и важным полупродуктом для органического синтеза (формальдегид, синтез уксусной кислоты, метиловые эфиры, метиламины, хлористый метил, алкилирующий агент, диметиловый эфир, метилтретбутиловый эфир и др.) и может служить экологически безопасным топливом (топливо для электростанций, сырье для топливных элементов, сырье для синтеза жидкого топлива (бензина, керосина), моторное топливо).

Интересные направления использования метанола – синтез чистого Н2, синтез олефинов. Очень упрощенное “метанольное дерево” в органическом синтезе имеет вид

Вопросы для самоконтроля

Назовите катализаторы Фишера-Тропша.

Назовите продукты, которые можно получить из синтез-газа (СО и Н2).

Какие варианты стадий роста цепи углеводородов из СО и Н2 вам известны?

Выведите закон распределения Шульца-Флори.

Назовите проблемы, возникающие при построении кинетических моделей синтеза Фишера-Тропша.

Объясните химизм процесса синтеза метанола из СО и Н2 на медноцинковом катализаторе.

Охарактеризуйте три поколения кинетических моделей синтеза метанола.

Вывести кинетическое уравнение для схемы механизма Розовского и Лин (19).

Какие уроки следует извлечь из истории развития кинетических моделей синтеза метанола?

Литература для углубленного изучения

Хенрици-Оливэ Г., Оливэ С., Химия каталитического гидрирования СО, М., Мир, 1987, с. 128 – 206, 224 – 234.

Schulz H., Short History and Present Trends of Fischer-Tropsch Synthesis, Appl. Catalysis A: General, 1999, 186, pp. 3 – 12.

Темкин О.Н., Зейгарник А.В., Кузьмин А.Е., Брук Л.Г., Сливинский Е.В., Построение реакционный сетей гетерогенных каталитических реакций: синтез Фишера-Тропша и родственные реакции, Изв. АН, сер. хим., 2002, №1, с. 1 – 34.

Каган Ю.Б., Либеров Л.Г., Сливинский Е.В., Локтев С.М., Лин Г.И., Розовский А.Я., Башкиров А.Н., О механизме синтеза метанола из двуокиси углерода и водорода, Докл. АН СССР, 1975, 221, №5, с. 1093 – 1095.

Розовский А.Я., Лин Г.И., Теоретические основы процесса синтеза метанола, М., Химия, 1990.

Шуб Ф.С., Кузнецов В.Д., Темкин М.И., Кинетика синтеза метанола на медьсодержащем катализаторе CHM-I, Хим. промышленность, 1983, №12, с. 716 – 718.

(34)

(34)