| Скачать .docx |

Курсовая работа: Переработка золотосодержащего сырья

ВВЕДЕНИЕ.

1. ОБЩАЯ ЧАСТЬ

1.1 ХАРАКТЕРИСТИКА ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ И МЕТОДЫ ЕГО ПЕРЕРАБОТКИ

1.2 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ СЫРЬЯ

КРАТКОЕ ОПИСАНИЕ ОСНОВНЫХ ЭТАПОВ ПЕРЕРАБОТКИ СЫРЬЯ

-ПОДГОТОВКА РУД К ИЗВЛЕЧЕНИЮ ЗОЛОТА И СЕРЕБРА

-ДРОБЛЕНИЕ И ИЗМЕЛЬЧЕНИЕ ЗОЛОТОСОДЕРЖАЩИХ РУД

-ГРАВИТАЦИОННЫЕ МЕТОДЫ ОБОГАЩЕНИЯ КОРЕННЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД

-ИЗВЛЕЧЕНИЕ ЗОЛОТА АМАЛЬГАМАЦИЕЙ

-СГУЩЕНИЕ

-ЦИАНИРОВАНИЕ ЗОЛОТОСОДЕРЖАЩИХ РУД

-СОРБЦИЯ ИЗ ПУЛЬП (СОРБЦИОННОЕ ВЫЩЕЛАЧИВАНИЕ)

-ЭЛЮИРОВАНИЕ ЗОЛОТА И СЕРЕБРА И РЕГЕНЕРАЦИЯ НАСЫЩЕННЫХ АНИОНИТОВ

1.3 РОЛЬ ПРОЦЕССА ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ТИОМОЧЕВИНННЫХ ЭЛЮАТОВ В ТЕХНОЛОГИЧЕСКОЙ СХЕМЕ

2.ОБЗОР ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ТИОМОЧЕВИННЫХ ЭЛЮАТОВ

2.1 ХАРАКТЕРИСТИКА И ХИМИЗМ ПРОЦЕССА

ОСАЖДЕНИЕ ЗОЛОТА ИЗ ТИОМОЧЕВИННЫХ РАСТВОРОВ

3.МЕТАЛЛУРГИЧЕСКИЕ РАСЧЕТЫ

ВВЕДЕНИЕ.

Золото – металл желтого цвета. Имеет гранецентрированную кубическую решетку, отличается исключительной ковкостью и тягучестью. Из золота можно вытянуть проволоку диаметром в 0,001 мм. Тепло- и электропроводность металла весьма высоки: золото уступает лишь меди и серебру.

Физико-химические свойства золота:

-Au находится в 1-ой группе,

-атомная масса 197,

-плотность при 20°С 19,32 г/см3 ,

-характерные степени окисления +1 и +3,

-нормальные электродные потенциалы +1,88 и +1,5 В,

-температура плавления 1064,4 °С,

-температура кипения 2877°С,

-теплоемкость при 25°С 25,5 Дж/(моль К),

-теплота испарения 368 кДж/моль.

Отличительной особенностью золота является склонность к комплексообразованию и легкость к восстановлению большинства его соединений до металла.

Золото – благородный металл. Низкая химическая активность является важным и характерным свойством этого металла. На воздухе, даже в присутсвии влаги золото практически не изменяется. Даже при высоких температурах золото не взаимодействует с водородом, кислородом, азотом, серой и углеродом.

Золото соединяется с галогенами, причем с бромом процесс идет уже при комнатной температуре, а с фтором, хлором и йодом – при нагревании.

Электродный потенциал золота в водных растворах весьма высок:

Au®Au+

+![]() , jо

= +1,68 В;

, jо

= +1,68 В;

Au®Au+3

+3![]() , jо

= +1,58 В;

, jо

= +1,58 В;

Поэтому золото не растворяется ни в щелочах, ни в таких кислотах, как серная, азотная, соляная, плавиковая, а также органических.

Вместе с тем, в присутствие сильных окислителей золото способно растворяться в некоторых минеральных кислотах. Так оно растворяется в концентрированной серной кислоте в присутствии йодной кислоты H5 IO6 , азотной кислоты, диоксида марганца, а также в горячей безводной селеновой кислоте H2 SeO4 , являющейся весьма сильным окислителем.

Золото легко растворяется в царской водке насыщенной хлором соляной кислоте в водных растворах щелочных и щелочноземельных металлов в присутствие кислорода. Хорошим растворителем золота является водный раствор тиомочевины, содержащий в качестве окислителя хлорид или сульфат железа (+3).

Из других растворителей золото можно отметить хлорную и бромную воду, раствор йода в йодистом калии или в йодистоводородной кислоте. Во всех случаях растворение золота связано с образованием комплексных соединений.

В своих химических соединениях золото может иметь степень окисления +1 и +3. Все соединения золота относительно непрочны и легко восстанавливаются до металла даже простым прокаливанием.

Цель курсовой работы сделать обзор технологий извлечения золота из растворов тиомочевинных элюатов, показать достоинства и недостатки каждой из них, а также подробно рассмотреть технологию электролитического осаждения золота из тиомочевинных элюатов.

1.ОБЩАЯ ЧАСТЬ

1.1 ХАРАКТЕРИСТИКА ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ И МЕТОДЫ ЕГО ПЕРЕРАБОТКИ

В течение последних двух-трех десятилетий неуклонно уменьшается доля золота, извлекаемого из простых в технологическом отношении золотых руд. Одновременно возрастает доля золота, извлекаемого из таких руд, эффективная обработка которых требует значительно более сложных и развитых схем, включающих операции гравитационного обогащения, флотации, обжига, плавки, выщелачивания и т. д. Золотосодержащие руды и концентраты, обработка которых в обычных условиях цианистого процесса (в сочетании с гравитационными и амальгамационными методами извлечения крупного золота) не обеспечивает достаточно высокого извлечения золота или сопровождается повышенными затратами на отдельные технологические операции (измельчение, цианирование, обезвоживание, осаждение золота из растворов и т. д.), называют упорными.

РУДЫ С ТОНКОВКРАПЛЕННЫМ ЗОЛОТОМ И МЕТОДЫ ИХ ПЕРЕРАБОТКИ

Тонкая вкрапленность золота в породообразующие минералы — наиболее распространенная причина упорности золотых руд.

Руды этого типа делятся на две основные категории: руды, в которых золото ассоциировано с кварцем; руды, в которых золото ассоциировано с сульфидами.

Для извлечения золота из руд первой категории применяют тонкое или сверхтонкое измельчение, обеспечивающее достаточное вскрытие золота. С этой целью используют схемы с трехстадиальным измельчением и предварительной классификацией материала перед II и III стадиями обработки. Измельчение руды по такой схеме обеспечивает получение продукта крупностью 90— 95% класса — 0,04 мм.

Цианирование такого тонкоизмельченного материала позволяет, как правило, получать отвальные хвосты с невысоким содержанием золота. Однако вследствие высокой стоимости тонкого измельчения обработка руд с тонковкрапленным золотом обходится значительно дороже по сравнению с обработкой обычных руд. Кроме того, из-за повышенного содержания в цианистой пульпе вторичных илов, образующихся при тонком измельчении, заметноснижается производительность цикла сгущения и фильтрации, что дополнительно увеличивает стоимость извлечения золота из таких руд. В результате этого при переработке руд с тонковкрапленным золотом удельные затраты на измельчение и обезвоживание могут достигать 60% общей стоимости обработки руды, тогда как при переработке обычных руд они не превосходят 30—40%. С целью сокращения стоимости измельчения в последние годы ведутся большие работы по внедрению прогрессивного метода бесшарового измельчения (самоизмельчения) золотых руд.[1]

Руды второй категории содержат золото в виде тонкой и эмульсионной вкрапленности в сульфидах, главным образом в пирите и арсенопирите. Наиболее распространенным методом извлечения золота из таких руд является флотационный, который позволяет извлечь в концентрат золотосодержащие сульфиды и свободное золото. Далее концентрат с целью извлечения из него золота можно перерабатывать различными методами.

Если крупность золотин не чрезмерно мала и позволяет вскрыть золото тонким измельчением, флотационный концентрат доизмельчают и цианируют.

Применение флотации в этом случае дает возможность устранить дорогую операцию тонкого измельчения всей массы исходной руды и ограничиться доизмельчением относительно небольшого количества флотационного концентрата, выход которого составляет обычно 2—5% от массы исходной руды.

Часто, однако, вкрапленность золота в сульфидах настолько мелка, что тонкое и даже сверхтонкое измельчение материала не позволяет добиться необходимой степени вскрытия. В этом случае тонкодисперсное золото вскрывают с помощью окислительного обжига. При окислительном обжиге флотационных концентратов сульфиды окисляются и превращаются в пористую хорошо проницаемую для цианистых растворов массу окислов. Последующее выщелачивание огарка позволяет перевести золото в цианистый раствор.

Окисление пирита начинается при температуре 450—500° С. Процесс протекает с образованием в качестве промежуточного продукта пирротина FeS2 + О2 = FeS + SO2 , который окисляется до магнетита 3FeS + 5O2 = Fе3 O4 + 3SO2 и далее до гематита 2Fе3 О4 + Ѕ О2 = ЗFе2 О3 .

При температурах выше 600 °С окислению пирита предшествует его диссоциация с образованием пирротина 2FeS2 = 2FeS + S2 , который затем окисляется также до гематита.

Показатели окислительного обжига зависят от целого ряда параметров, из которых наиболее важна температура. При недостаточно высокой температуре обжига (ниже 500° С) скорость окислительных реакций невелика, и в огарке может присутствовать заметное количество не полностью окисленных частиц пирита. Цианирование такого огарка будет сопровождаться значительными потерями золота вследствие его недостаточно полного вскрытия. С повышением температуры обжига окисление пирита протекает быстрее и полнее. Однако при температурах, превышающих 900—950° С, возможно частичное оплавление огарка вследствие образования относительно легкоплавких эвтектических смесей, состоящих из пирротина и магнетита. Появление расплава ведет к спеканию материала и получению плотных малопористых огарков, плохо поддающихся цианированию.

Существенно на показатели обжига влияет концентрация кислорода в газовой фазе. При низкой концентрации кислорода скорость окисления пирита снижается, что может привести к недостаточно полному вскрытию золота. В то же время при чрезмерно высокой концентрации кислорода скорость процесса может стать настолько высокой, что при недостаточно хороших условиях теплообмена тепло экзотермических реакций не будет успевать рассеиваться в окружающей среде и температура обжигаемых зерен превысит опасный предел (900—950° С). В результате этого огарок оплавляется и структура его будет недостаточно пористой. Практически установлено, что оптимальная температура обжига пиритных концентратов зависит от их вещественного состава и колеблется в пределах 500—700° С. Расчеты и экспериментальные исследования показывают, что вследствие «перегрева» огарка температура его может превышать температуру в печи на 300— 400 град. Взаимосвязь между скоростью окисления пирита и температурой его зерен указывает на то, что для получения пористого огарка скорость окислительных реакций необходимо регулировать таким образом, чтобы температура частиц при обжиге не превышала 900—950° С. Чтобы достигнуть этого, надо уменьшить количество воздуха, подаваемого в печь, или снизить концентрацию кислорода в газовой фазе. Вместе с тем уменьшить «перегрев» обжигаемых частиц можно путем улучшения условий теплообмена между материалом и окружающей средой. Этот путь более рационален, так как позволяет поддерживать оптимальную температуру материала в печи без соответствующего уменьшения скорости обжига. Условия теплообмена между обжигаемым концентратом и окружающей средой улучшаются при интенсивном перемешивании материала в печи. Поэтому осуществление процесса обжига на поду в условиях относительно слабого перемешивания материала создает значительную опасность «перегрева» огарка и его частичного оплавления. Проведение же процесса в печах кипящего слоя, где вследствие интенсивного перемешивания условия теплообмена исключительно благоприятны, позволяет значительно точнее выдерживать температурный режим обжига, не допуская оплавления огарка.

Поведение арсенопирита при окислительном обжиге во многом аналогично поведению пирита. Интенсивное окисление арсенопирита начинается при температуре примерно 450° С и протекает с образованием в качестве промежуточных продуктов пирротина и магнетита:

2FeAsS + 1,5O2 = 2FeS + As2 O3 (газ),

3FeS + 5O2 = Fе3 O4 + 3SO2 ,

2Fе3 O4 + 0,5O2 = ЗFе2 О3 .

При температурах выше 600° С окислению арсенопирита предшествует его диссоциация: 4FeAsS = 4 FeS + As4 (газ).

Газообразный мышьяк окисляется до трехокиси As4 +3O2 = 2Аs2 О3 , а пирротин —до гематита.

Образующаяся трехокись мышьяка обладает высокой летучестью. При температуре 465° С упругость пара Аs2 О3 равна 1 am. Поэтому мышьяк, окисленный до Аs2 О3 , переходит в газовую

фазу. Однако при избытке кислорода трехокись мышьяка может окислиться до пятиокиси: Аs2 О3 + О2 == As2 O5 .

В зависимости от условий обжига и вещественного состава обжигаемого материала пятиокись мышьяка может оставаться В огарке в неизменном состоянии или вступать во взаимодействие с окислами железа, образуя арсенаты двух- и трехвалентного железа Fe3 (AsO4) )2 и FeAsO4 . Так как пятиокись мышьяка и арсенаты железа практически нелетучи, мышьяк, окисленный до пятивалентного состояния, полностью остается в огарке. Последнее обстоятельство крайне нежелательно, так как при последующем планировании огарка мышьяк переходит в раствор и в ряде случаев полностью расстраивает осаждение золота цинковой пылью. Оборотное использование обеззолоченных цианистых растворов становится при этом практически невозможным. Кроме того, присутствие в огарке соединений пятивалентного мышьяка приводит к образованию пленок на поверхности золотых частиц, что затрудняет их растворение в цианистом растворе.[1]

В связи с этим при обжиге концентратов, содержащих арсенопирит, мышьяк необходимо переводить в газовую фазу. С этой целью обжиг мышьяковистых концентратов следует проводить в слабоокислительной атмосфере, что способствует образованию летучей трехокиси и сводит к минимуму окисление мышьяка до пятивалентного состояния.

Однако слабоокислительная атмосфера, благоприятствующая удалению мышьяка, не соответствует условиям максимального окисления сульфидной серы, для удаления которой требуется значительно более окислительная атмосфера. В связи с этим наиболее рациональным путем окисления золотомышьяковых концентратов является двухстадиальный обжиг. Первая стадия обжига, проводимая в условиях ограниченного доступа воздуха, имеет целью перевод мышьяка в виде Аs2 О3 в газовую фазу. Полученный огарок поступает на вторую стадию, где при значительном избытке кислорода происходит окисление сульфидной серы. Такой двухстадиальный обжиг позволяет получить благоприятный для цианирования пористый огарок с невысоким содержанием сульфидной серы и мышьяка. Благодаря своим преимуществам двухстадиальный обжиг находит применение в практике золотоизвлекательных фабрик, перерабатывающих золотомышьяковые концентраты.

Примерно аналогичного эффекта можно достигнуть и при одностадильном обжиге, если при этом использовать принцип противотока, т. е. движение материала навстречу обжиговым газам. В этом случае исходный сульфидный концентрат в первый период обжига будет контактировать с уже частично использованными газами, имеющими поэтому невысокую концентрацию кислорода. Это обстоятельство способствует тому, что в первый период обжига будет удаляться мышьяк. По мере дальнейшего движения материала в печи он будет приходить в контакт с газом,

все более обогащенным кислородом, в результате чего на выходе из печи огарок будет свободен не только от мышьяка, но и серы. Принцип противотока широко используется при осуществлении подового обжига золотосодержащих сульфидных концентратов.

В настоящее время обжиг флотационных концентратов применяют на многих золотоизвлекательных предприятиях Канады, Австралии, ЮАР, Ганы, США и других стран.

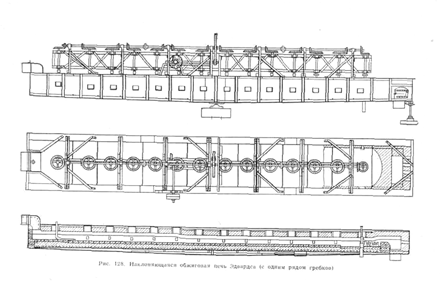

До 1946 г. обжиг концентратов на всех без исключения фабриках осуществлялся в подовых печах. Этот вид обжига не потерял своего значения и до настоящего времени. Только в одной Австралии работает несколько десятков установок, осуществляющих обжиг концентратов на поду. Из всех существующих типов подовых печей наиболее пригодны для обжига золотосодержащих концентратов печи Эдвардса. Печь Эдвардса—это механизированная отражательная печь прямоугольного сечения. Она состоит из металлического кожуха, футерованного огнеупорным кирпичом. При высоком содержании серы в концентрате (выше 26%) обжиг может протекать автогенно, т. е. исключительно за счет тепла, выделяющегося при окислении сульфидов. При недостатке серы печь отапливают углем, мазутом, газом или дровами. С этой целью на одном конце печи расположена одна или две топки. На другом конце печи имеется специальное отверстие в своде, через которое загружают обжигаемый концентрат. Для перемешивания и продвижения материала во время обжига по длине печи установлен один или два ряда вращающихся гребков, приводимых в движение от общего вала, расположенного над печью. Вращение гребков обеспечивает многократное перемещение обжигаемого материала от одной стенки печи к другой и одновременное продвижение его вдоль печи. В результате этого достигается достаточная продолжительность пребывания материала в печи (3—6 ч) и создаются условия для его перемешивания.

В некоторых случаях печи Эдвардса имеют специальные приспособления для изменения угла наклона печи, что позволяет регулировать скорость прохождения материала через печь при изменении вещественного состава обжигаемого концентрата. На предприятиях небольшой производительности (до 7—10 т концентрата в сутки) используют печи с одним рядом гребков; при более высокой производительности (10—50 т/сутки) устанавливают печи с двумя рядами гребков.

Широкому распространению печей Эдвардса способствуют следующие их достоинства:

1) минимальный пылеунос при обжиге концентратов, не превышающий 0,5—1,0% от массы загружаемого материала. Низкий пылеунос позволяет работать без сложных пылеулавливающих систем. На большинстве золотоизвлекательных фабрик, применяющих подовый обжиг, газы очищают от пыли в циклонах или пылевых камерах;

2) относительная дешевизна, простота по конструкции и легкость в обслуживании. Обычные ремонтные операции в печи, такие как замена гребков и гребкодержателей, осуществляются снаружи печи без ее разгрузки и охлаждения. Каждую печь обслуживает один оператор;

3) возможность работы в широком диапазоне температур и обжига концентратов с различной гранулометрической характеристикой и различным химическим составом.

Однако наряду с достоинствами печи Эдвардса, как и всякие печи подового типа, имеют серьезные недостатки, главные из которых следующие:

1) относительно невысокая удельная производительность примерно 0,25 m/(м2 - сутки);

2) неравномерное распределение температуры по массе обжигаемого материала;

3) трудность регулирования температурного и кислородного режимов.

Эти недостатки подового обжига послужили толчком к разработке значительно более прогрессивного способа обжига — обжига в кипящем слое. В настоящее время обжиг в кипящем слое применяют на золотоизвлекательных предприятиях Канады, США и других стран. На рис. приведена схема установки для обжига в кипящем слое флотационного концентрата на руднике Диккенсон Майнз (Канада). Печь кипящего слоя представляет собой вертикальный стальной цилиндр диаметром 2,5 м и высотой 5,5 м, футерованный огнеупорным кирпичом. Подина f печи площадью 3,14 м2 изготовлена из огнеупорного бетона. В подине расположено 116 сопел, через которые подается воздух от турбокомпрессора. Концентрат непрерывно поступает в печь и виде пульпы с помощью насоса. Попадая в печь, частицы концентрата приводятся в непрерывное движение восходящими по-

токами воздуха. Высота кипящего слоя составляет примерно 1,2 м. Температура в печи 700" С. Огарок разгружается непрерывно через специальную разгрузочную трубу, расположенную на уровне кипящего слоя на стороне, противоположной загрузке. По выходе из печи огарок попадает в ванну с водой, где охлаждается. Обжиговые газы очищают от пыли в трех последовательно расположенных циклонах, после чего через дымовую трубу выбрасывают в атмосферу. Пыль из циклонов разгружается в ванны, наполненные водой. Пульпу, состоящую из огарка и пыли, сгущают и направляют на планирование.

Дальнейшим усовершенствованием технологии обжига золото-мышьяковых концентратов в кипящем слое является проведение его в две стадии. Двухстадиальный обжиг можно осуществлять в двух сообщающихся камерах печи или отдельных печах.

На первой стадии при ограниченном количестве воздуха из концентрата отгоняют мышьяк в виде Аs2 О3 . Вторая стадия, проводимая при избытке воздуха, служит для окисления сульфидной серы. На рис. изображена схема установки для двухстадиального обжига в кипящем слое на руднике Кэмпбелл (Канада). Флотационный концентрат в виде пульпы с содержанием твердого 70—80'% поступает на первую стадию обжига. Огарок первой стадии через разгрузочную трубу направляется на вторую стадию. Для лучшего перетекания материала в разгрузочной трубе установлено сопло для подачи сжатого воздуха. Газ из печи первой стадии поступает в промежуточный циклон и далее в надслоевое пространство печи второй стадии. Пыль из циклона вместе с огарком направляют на вторую стадию. Газ, выходящий из печи второй стадии, поступает в две параллельные нити циклонов (по три циклона в каждой) и через дымовую трубу выбрасывается в атмосферу. Огарок и пыль из циклонов II стадии охлаждают водой в специальной ванне и направляют на цианирование.

Для проведения обжига в автогенном режиме содержание серы в обжигаемом материале не должно быть меньше 16—20%. При более высоком содержании возникает необходимость отвода избыточного тепла. На практике это осуществляют, подавая дополнительное количество воды либо в питание печи, либо непосредственно в кипящий слой.

Обжиг концентратов в печах кипящего слоя сопровождается большим уносом пыли (40—50% исходного материала). Поэтому тщательная очистка газов от пыли — одна из центральных проблем. Применение одних циклонов часто не дает необходимой степени очистки газов. В этих случаях систему пылеулавливания дополняют электрофильтрами. На некоторых предприятиях практикуют извлечение из газов трехокиси мышьяка. С этой целью отходящие из печи газы тщательно очищают от пыли и охлаждают;

сконденсированную трехокись мышьяка в виде тонкого порошка улавливают в мешочных фильтрах. При необходимости газы печей кипящего слоя можно использовать для производства серной кислоты.

По сравнению с подовыми печами печи кипящего слоя — весьма эффективные аппараты для обжига золотосодержащих концентратов. Основные их преимущества следующие:

1) большая удельная производительность, составляющая около 5 т/{м2 -сутки), что примерно в 20 раз выше производительности подовых печей;

2) более высокое качество получаемых огарков, обусловленное возможностью точного регулирования температурного и кислородного режимов обжига.

Однако наряду с преимуществами обжиг в кипящем слое имеет некоторые недостатки, главный из которых большой пылеунос. Это обстоятельство требует сооружения сложных пылеулавливающих систем.

Рассмотренная схема переработки сульфидных золотосодержащих концентратов путем их окислительного обжига с последующим планированием огарка является весьма распространенной, но не единственно возможной схемой переработки таких продуктов.[1]

В ряде случаев флотационные концентраты, получаемые на золотоизвлекательных предприятиях, направляют на медеплавильные заводы, где их плавят совместно с медными концентратами. Золото при этом переходит в штейн и, в конечном счете, концентрируется на анодном шламе, откуда его извлекают специальными методами (см. с. 282). Для переработки флотационных концентратов с высоким содержанием мышьяка такой метод неприемлем, так как мышьяк затрудняет производство чистой меди. Поэтому золото-мышьяковые концентраты перед отправкой на медеплавильный завод должны быть подвергнуты окислительному обжигу для удаления мышьяка.

Окислительный обжиг можно применить также при переработке безмышьяковистых пиритных концентратов с целью производства серной кислоты.

Способ переработки сырых или обожженных концентратов на медеплавильных заводах не требует больших затрат и позволяет извлекать золото даже из таких упорных материалов, применительно к которым окислительный обжиг с последующим цианирование огарка не дает положительных результатов. Недостаткам этого способа являются повышенные расходы на перевозку и потери золота при транспортировке и плавке концентрата.

Метод переработки флотационных концентратов путем окислительного обжига с последующим цианированием огарка имеет известнее недостатки. Главный из них—повышенные потери золота с хвостами цианирования. Несмотря на все принимаемые меры, окислительный обжиг неизбежно сопровождается частичным спеканием материала и образованием на поверхности золотин пленок из легкоплавких соединений. В результате этого некоторое количество золота оказывается недоступным действию цианистых растворов и теряется с хвостами цианирования.

Стремление повысить извлечение золота из сульфидных флотационных концентратов привело к разработке ряда других способов: окислительно-хлорирующий обжиг; хлоридовозгонка; автоклавное выщелачивание.

Окислительно-хлорирующий обжиг производится с целью вскрытия тонкодисперсного золота для последующего цианирования. Сущность этого вида обжига состоит в том, что обрабатываемый материал смешивают с 5—20% хлористого натрия и обжигают в окислительной атмосфере при температуре 500—600° С. Механизм процесса сводится к тому, что образующиеся при обжиге сернистый газ и пары серы в присутствии кислорода вступают в реакцию с хлоридом натрия, выделяя свободный хлор:

2NaCl +SO2 + O2 = Na2 SO4 + Сl2

2NaCl + S + 2O2 = Na2 SO4 + Сl2

Обладая высокой химической активностью, хлор взаимодействует о сульфидами и окислами железа, образуя хлориды FeСl2 и FeСl3. Последние разлагаются кислородом воздуха:

2 FeСl3 + 1,5 O2 = Fе2 О3 + З Сl2 .

Выделяющийся свободный хлор вновь вступает в реакцию и т,д, Такой механизм процесса, связанный с многократной диффузией газообразных продуктов через массу минерального зерна, являйся причиной образования пористого гематита Fе2 О3 , структура которого благоприятна для доступа цианистых растворов даже к самым глубоким и тонким включениям золота. Благодаря этому при цианировании огарка окислительно-хлорирующего обжига извлечение золота в растворе выше по сравнению с цианированием огарка простого окислительного обжига. Если в исходном материале присутствуют цветные металлы, то в процессе окислительно-хлорирующего обжига они переходят в хлориды. Для извлечения их, а также отмывки воднорастворимых сульфата натрия, непрореагировавшего хлорида натрия и небольших количеств неразложенных хлоридов железа огарок перед цианированием следует выщелачивать водой или слабым раствором кислоты.

Как видно из приведенных выше реакций, необходимое условие для успешного проведения окислительно-хлорирующего обжига это присутствие в обжигаемом материале сульфидной серы. В то же время высокое содержание серы в исходном материале приводит к повышенному расходу хлористого натрия и тем самым снижает экономическую эффективность процесса. Поэтому высокосернистые материалы перед окислительно-хлорирующим обжигом целесообразно подвергать простому окислительному обжигу с получением огарков, содержащих 3—5% серы.

Хлоридовозгонка, предложенная Б. Н. Лебедевым, так же как и окислительно-хлорирующий обжиг, заключается в том, что золотосодержащий концентрат смешивают с хлористым натрием и обжигают в окислительной атмосфере. Однако в отличие от окислительно-хлорирующего обжига, являющегося лишь подготовительной операцией к планированию, хлоридовозгонка предусматривает полный перевод металлического золота в летучий хлорид и последующее улавливание его из газов в виде весьма концентрированного по металлу продукта. Такой эффект достигается лишь при высокой температуре, равной примерно 900— 1000° С. Одновременно с золотом возгоняются также хлориды серебра, меди, свинца и других металлов. Механизм хлоридо-возгонки в основном аналогичен механизму окислительно-хлорирующего обжига.

Во избежание спекания сульфидных концентратов при высоких температурах хлоридовозгонке следует подвергать предварительно обожженные материалы с содержанием серы 2—5%. Меньшее содержание серы также нежелательно вследствие снижения извлечения золота. Оптимальный расход NaCl составляет 10—15% от массы исходного материала. При недостатке NaCI золото и сопутствующие ему элементы хлорируются неполностью и частично теряются с огарком; избыток NaCI приводит к оплавлению и укрупнению частиц огарка, что также ухудшает извлечение металлов. При соблюдении этих условий в возгоны переходит до 99% Au, 98% Ag, 96% Си, 90% Zn. Содержание золота в огарках не превышает 2 г/т.

Переработка возгонов заключается в выщелачивании их водой с переводом в раствор хлористых солей мышьяка, железа, меди, свинца, цинка, а также сульфата и хлорида натрия. Золото при этом восстанавливается до металла и вместе с хлоридом серебра остается в нерастворимом остатке. Суммарное содержание драгоценных металлов в остатке после водного выщелачивания составляет несколько процентов, что позволяет непосредственно плавить его на черновой металл. Раствор хлоридов можно использовать для извлечения цветных металлов.

Процесс хлоридовозгонки весьма универсален, его можно использовать для извлечения золота из концентратов практически любого состава. Важное достоинство этого процесса — возможность комплексной переработки концентратов с извлечением из них не только золота и серебра, но и сопутствующих цветных металлов. К недостаткам хлоридовозгонки следует отнести сложность аппаратурного оформления высокотемпературного обжига и улавливания возгонов. По этой причине хлоридовозгонка пока еще не нашла применения в золотодобывающей промышленности.

Автоклавное выщелачивание золотосодержащих концентратов с золотом, тонковкрапленным в сульфидные минералы, заключается в их гидрометаллургической обработке при повышенных температурах (100—200° С) и давлениях кислорода (I—20 am). Автоклавную технологию извлечения тонковкрапленного золота можно осуществлять по двум вариантам.

Первый вариант предполагает вскрытие тонкого золота с целью его последующего извлечения методом цианирования. Как показали исследования И. Н. Масленицкого, И. Н. Плаксина, С. В. Хрящева и др., вскрытия ассоциированного с сульфидами золота можно достигнуть автоклавным выщелачиванием концентратов в воде, растворах серной кислоты или едкого натра.

При автоклавном окислении пиритных и арсенопиритных концентратов в воде и разбавленных растворах серной кислоты протекают следующие химические реакции:

2FeS2 + 7,5O2 + 4Н2 О = Fе2 О3 + 4H2 SO4

FeAsS + 3,5 O2 + Н2 О – FeAsO4 + H2 SO4

Вследствие разложения сульфидов и превращения их в пористую легко проницаемую для цианистых растворов массу окиси железа и арсената железа твердые остатки после автоклавного выщелачивания представляют собой благоприятный продукт для извлечения золота цианированием.

При выщелачивании пиритных и арсенопиритных концентратов в растворе едкого натра характер протекающих химических реакций иной:

2FeS2 + 8NaOH + 7,5 O2 = = Fе2 О3 + 4Na2 SO4 + 4Н2 О

2FeAsS + 10NaOH + 7O2 = 2Na3 AsO4 + 2Na2 SO4 + = Fе2 О3 + 5Н2 О

В этом случае в раствор переходит не только сульфидная сера, но и мышьяк. Это облегчает последующее цианирование остатков и осаждение золота цинковой пылью. Из растворов автоклавного выщелачивания, обрабатывая их известью, можно регенерировать едкий натр:

2Na3 AsO4 + ЗСа(ОН)2 =Са3 (AsO4 )2 + 6NaOH

Получаемый попутно нерастворимый арсенат кальция можно использовать в химической и деревообрабатывающей промышленностях.

По второму варианту, изученному С. И. Соболем, И. Н. Плаксиным и другими исследователями, автоклавное выщелачивание золотосодержащих концентратов производится таким образом, что одновременно со вскрытием тонкодисперсного золота происходит его растворение. В этом случае для выщелачивания золотосодержащих концентратов применяют аммиачные растворы. Химизм протекающих при этом реакций довольно сложен. В упрощенном виде он сводится к тому, что при автоклавном окислении сульфидов в аммиачных растворах образуется ряд растворимых соединений серы и в том числе тиосульфат-ион S2 O3 2- .

Как уже указывалось, ион S2 O3 2- образует с золотом прочный комплекс, в результате чего потенциал золота сдвигается в отрицательную сторону и становится возможным его окисление кислородом. Поэтому при аммиачном выщелачивании сульфидных концентратов происходит не только вскрытие золота, но и переход его в раствор в форме аниона Аu(S2 O3 )3- 2 . Основной, еще окончательно нерешенной проблемой переработки упорных золотосодержащих концентратов этим методом является трудность извлечения золота из сложных по составу аммиачных растворов. Наиболее перспективно в этом отношении применение ионообменных смол и активированного угля.

Исследовательские работы показывают, что в ряде случаев автоклавная технология переработки золотосодержащих концентратов позволяет добиться более высокого извлечения золота по сравнению с методом окислительного обжига. Помимо этого, применение автоклавной технологии исключает потери золота с пылью, устраняет необходимость сооружения сложных пылеулавливающих систем, позволяет значительно улучшить условия труда обслуживающего персонала. В настоящее время метод автоклавного выщелачивания еще не находит применения в практике золотоизвлекающей промышленности. Главная причина этого — относительно большая стоимость аппаратуры высокого давления.[1]

1.2 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ СЫРЬЯ

ПОДГОТОВКА РУД К ИЗВЛЕЧЕНИЮ ЗОЛОТА И СЕРЕБРА

В настоящее время золото и серебро извлекаются из коренных руд или с помощью гидрометаллургических процессов, или с применением комбинированных схем, в которых большую роль играют приемы обогащения различными методами. Так добытая руда бывает представлена крупными кусками до 500мм, а иногда и крупнее, то ее прежде всего дробят и измельчают.

ДРОБЛЕНИЕ И ИЗМЕЛЬЧЕНИЕ ЗОЛОТОСОДЕРЖАЩИХ РУД

Задача этих операций — полное или частичное раскрытие зерен золотосодержащих минералов, в основном частиц самородного золота, и приведение руды в состояние, обеспечивающее успешное протекание последующих обогатительных и гидрометаллургических процессов. Операции дробления и особенно тонкого измельчения энергоемкие и расходы на них составляют значительную долю( от 40 до 60 %). Поэтому нужно иметь в виду, что измельчение всегда нужно заканчивать на той стадии, когда благородные металлы окажутся достаточно вскрытыми для окончательного их извлечения или для промежуточной их концентрации. Поскольку основной прием извлечения золота и серебра для большинства руд — гидрометаллургические операции, то необходимая степень измельчения должна обеспечить возможность контакта растворов с раскрытыми зернами золотых и серебряных минералов. Достаточность вскрытия этих минералов для данной руды обычно определяется предварительными лабораторными технологическими испытаниями по извлечению благородных металлов. Для этого пробы руды подвергают технологической обработке после различной степени измельчения с одновременным определением извлечения золота и сопутствующего ему серебра. Ясно, что чем тоньше вкрапленность золота тем более глубоко должно быть осуществлено измельчение. Для руд с более крупным золотом обычно бывает достаточно грубого измельчения (90% класса —0,4 мм). Однако поскольку в большинстве руд наряду с крупным золотом присутствует и мелкое, то чаще всего руды измельчают более тонко (до —0,074 мм). В отдельных случаях приходится подвергать еще более тонкому измельчению (до -0,043мм).

Однако экономически целесообразную степень измельчения устанавливают по совокупности ряда факторов:

1, степени извлечения металла из руды;

2, возрастания расхода реагентов при более интенсивном измельчении;

3, затрат на дополнительное измельчение при доведении руды до заданной крупности;

4,возрастания ошламования при более тонком измельчении и связанные с этим дополнительные расходы на операции обезвоживания (сгущение, фильтрация).

Схемы дробления и измельчения варьируют в зависимости от вещественного состава руд и их физических свойств. Как правило. руду вначале подвергают крупному и среднему дроблению в щековых и конусных дробилках с поверочным грохочением. Иногда применяют третью стадию мелкого дробления, осуществляемую в короткоконусных дрооилках. После двухстадиального дробления обычно получают материал — 20 мм, после трехстадиального крупность материала иногда снижается до —6 мм. Дробленый материал поступает на мокрое измельчение, которое чаще осуществляют в шаровых и стержневых мельницах. Руды обычно измельчают в две стадии, пpичeм для первой стадии предпочитают использовать стержневые дробилки.[1]

ГРАВИТАЦИОННЫЕ МЕТОДЫ ОБОГАЩЕНИЯ КОРЕННЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД

При извлечении золота из коренных руд гравитационное обогащение в настоящее время имеет существенное значение.

В подавляющем большинстве золотосодержащих руд имеется то или иное количество крупного золота (+0,246 мм и крупнее), которое плохо извлекается не только флотационным обогащением, но и при гидрометаллургической переработке. Поэтому предварительное выделение его гравитационным обогащением в начале технологического процесса может избавить от лишних потерь золота. Кроме того извлечение свободного золота в начале процесса обработки золотых руд позволяет быстрее реализовать эту часть металла и снизить потери недорастворенного и неотмытого золота.

Наибольшее распространение в качестве первичного гравитационного прибора, улавливающего золото на сливе мельниц, получили отсадочные машины.[1]

ИЗВЛЕЧЕНИЕ ЗОЛОТА АМАЛЬГАМАЦИЕЙ

Процесс амальгамации основан на способности ртути смачивать частицы благородных металлов, проникать в них и образовывать в избытке ртути соединения этих металлов с ртутью. В процессе амальгамации благородных металлов ртуть по существу является коллектором, собирающим мельчайшие частицы благородных металлов в укрупненный агрегат-амальгаму, которая оседает и задёрживается в определенных частях приборов или на наклонной поверхности специальных приборов-шлюзов и отсюда периодически снимается. Переход благородных металлов в амальгаму создает условия для быстрого и полного улавливания их из рудной пульпы, что уменьшает возможность выноса мельчайших частиц благородных металлов из цикла и потери их с хвостами.[1]

Применение амальгамации в схемах золотоизвлекательных фабрик

В мировой практике процесс амальгамации широко применяли для извлечения золота из руд. В настоящее время его используют редко, вызвано это, во-первых, постоянным изменением качества золотосодержащих руд, вследствие чего повышается содержание золота, связанного с сульфидами, имеющего покровные образования, а также низко— пробного золота, т. е. таких форм, которые не извлекаются амальгамацией; во-вторых, амальгамация—трудоемкий процесс, всегда сопровождающийся потерями золота в виде амальгамы, которая в последующих звеньях технологического процесса не извлекается; в-третьих, вследствие сильной токсичности паров ртути использование больших ее объемов создает опасность ртутного отравления людей и окружающей среды.

Тем не менее, амальгамация сохранила свое значение для извлечения свободного золота из гравитационных концентратов, получаемых при переработке коренных и россыпных руд. В этом случае приходится обрабатывать небольшое количество богатого материала, и амальгамационный процесс сохраняет свое основное преимущество — дешевую и быструю реализацию золота в виде металла. Этим методом, в частности, перерабатывают основную массу гравитационных концентратов в ЮАР.[3]

СГУЩЕНИЕ

Сгущение — следующий после измельчения этап обработки пульпы. Оно состоит в частичном обезвоживании пульпы отстаиванием — оседанием твердых частиц на дно чана-сгустителя и сливом осветленного раствора. В большинстве случаев в осевшем материале остается около 50% (по массе) воды. что соответствует отношению ж : т = 1 : 1. Предел сгущения зависит от крупности, плотности и физико-химических свойств измельченных частиц обрабатываемой руды.

Содержащиеся в пульпе частицы обычно сильно различаются по размерам. Наряду со сравнительно крупными зернистыми частицами (свыше 0,1 мм) в пульпе обычно содержится значительное количество частиц размером в несколько микронов и даже мельче (меньше 0,001 мм). Более крупные частицы оседают быстрее, а мелкие удерживаются во взвешенном состоянии в течение долгого времени.[1]

ЦИАНИРОВАНИЕ ЗОЛОТОСОДЕРЖАЩИХ РУД

Рассмотренные выше методы гравитационного обогащения и амальгамации позволяют извлекать из руд только относительно крупное золото. Однако подавляющее большинство золотосодержащих руд наряду с крупным золотом содержит значительное, а иногда и преобладающее количество мелкого золота, практически неизвлекаемого этими методами, вследствие чего хвосты гравитационного обогащения и амальгамации, как правило, содержат значительное количество золота, представленного мелкими золотинами. Основным методом извлечения мелкого золота является процесс цианирования.

Сущность этого процесса заключается в выщелачивании благородных металлов с помощью разбавленных растворов цианистых солей щелочных или щелочноземельных металлов [KCN, NaCN, Са(CN)2 ]. Полученные золотосодержащие растворы отделяют от твердой фазы (отвальных хвостов) сгущением или фильтрацией и направляют на осаждение благородных металлов металлическим цинком. Осадок благородных металлов после соответствующей обработки отправляют на аффинаж для получения чистых золота и серебра.[1]

СОРБЦИЯ ИЗ ПУЛЬП (СОРБЦИОННОЕ ВЫЩЕЛАЧИВАНИЕ)

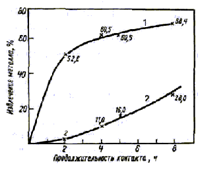

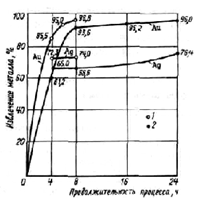

Особенностью процесса сорбции из пульп является несколько меньшая скорость процесса вследствие повышенной вязкости пульп (при ж : т = 1...2 : 1) и осаждения шламовых покровов на поверхности частиц ионита, затрудняющих диффузию ионов. Кроме того, следует учитывать неизбежность повышенных потерь ионита вследствие разрушения его зерен при абразивном воздействии рудных частиц. Поэтому сорбцию из пульп в производственных условиях следует проводить при крупности рудных частиц не более 0,15 мм. Кинетика сорбции золота и серебра из цианистой пульпы свидетельствует о том, что большая часть золота переходит в фазу ионита за первые 2 ч перемешивания пульпы. Увеличение продолжительности контакта дает малый эффект вследствие приближения системы смола—пульпа к равновесию: через 8 ч сорбция золота составила только 68,4%. Значительно уменьшается извлечение в фазу смолы серебра: 2% через 2 ч и 28% через 8 ч контакта смолы с пульпой. Полная сорбция благородных металлов происходит при значительном увеличении количества загружаемой смолы.

Показана возможность полной сорбции из пульп растворенного золота анионитами и разработан метод применения данного процесса для определения содержания растворенного неотмытого золота в кеках фильтров  или сбросной пульпе ЗИФ (И.Д.Фридман). Использование сорбционного метода позволяет извлечь из проб большее количество золота, и следовательно, получить большую точность анализа по сравнению с обычно применяемым методом декантационной промывки. Сорбция золота из пульп применяется не только для анализа хвостов ЗИФ, но непосредственно в технологическом процессе цианирования руд и концентратов. В последнем случае сорбция из пульпы обычно совмещается с процессом выщелачивания золота и серебра из руд и процесс носит название «сорбционное выщелачивание». Первые исследования по сорбционному выщелачиванию золотосодержащих руд в нашей стране проводились И.Н.Плаксиным с сотрудниками. Дальнейшее развитие исследования данного процесса получили в работах Б.Н.Ласкорина и его сотрудников, которые разработали и внедрили в производство противоточную схему сорбционного выщелачивания золотосодержащих руд. В результате исследований и производственной работы установлено, что сорбционное выщелачивание ведет к значительному ускорению процесса растворения золота и сокращению продолжительности цианирования в 2—3 раза. Кроме того, в ряде случаев повышается степень извлечения золота, и заметно

или сбросной пульпе ЗИФ (И.Д.Фридман). Использование сорбционного метода позволяет извлечь из проб большее количество золота, и следовательно, получить большую точность анализа по сравнению с обычно применяемым методом декантационной промывки. Сорбция золота из пульп применяется не только для анализа хвостов ЗИФ, но непосредственно в технологическом процессе цианирования руд и концентратов. В последнем случае сорбция из пульпы обычно совмещается с процессом выщелачивания золота и серебра из руд и процесс носит название «сорбционное выщелачивание». Первые исследования по сорбционному выщелачиванию золотосодержащих руд в нашей стране проводились И.Н.Плаксиным с сотрудниками. Дальнейшее развитие исследования данного процесса получили в работах Б.Н.Ласкорина и его сотрудников, которые разработали и внедрили в производство противоточную схему сорбционного выщелачивания золотосодержащих руд. В результате исследований и производственной работы установлено, что сорбционное выщелачивание ведет к значительному ускорению процесса растворения золота и сокращению продолжительности цианирования в 2—3 раза. Кроме того, в ряде случаев повышается степень извлечения золота, и заметно  уменьшаются потери нерастворенного золота с хвостами цианирования. При сорбционном выщелачивании кварцевой руды, измельченной до 95,4% класса —0,044 мм

уменьшаются потери нерастворенного золота с хвостами цианирования. При сорбционном выщелачивании кварцевой руды, измельченной до 95,4% класса —0,044 мм

(при ж : т = 2 : 1), в лабораторных условиях уже за первые 4 ч извлечение золота составило 85,5%, а за 8 ч оно увеличилось до 96,8% (рис.8). В условиях обычного цианирования за 4 ч перешло в раствор только 61,2% золота, а 96,0% — за 24 ч цианирования. Таким образом, при совмещении процессов выщелачивания и сорбции растворенного золота скорость процесса цианирования возросла в 3 раза (8 ч вместо 24 ч), при этом потери золота с хвостами снизились с 1-1,2 до 0,8 г/т. В этом случае также скорость процесса при сорбционном выщелачивании увеличилась в 3 раза, так как максимальное извлечение золота 94,9% достигнуто при этом за 3,5 ч; при обычном цианировании такое извлечение получено за 10,3 ч. Ускорение процесса при сорбционном выщелачивании объясняется сдвигом равновесия реакции растворения золота в сторону образования аниона [Ag(CN)2 ]- при понижении концентрации его в растворе вследствие сорбции анионитом: 2Аu + 4CN- + ЅO2 + Н2 0= 2 [Au (CN)2 ]- + 2OН- . Анализ кинетики процесса показывает, что увеличение градиента концентрации аниона [Au (CN)2 ]- ускоряет диффузионный отвод его из зоны реакции и процесс растворения в целом. На повышение скорости растворения золота и серебра влияет также и удаление ионов сопутствующих неблагородных металлов в результате сорбции их из раствора смолой. [2]

ЭЛЮИРОВАНИЕ ЗОЛОТА И СЕРЕБРА И РЕГЕНЕРАЦИЯ НАСЫЩЕННЫХ АНИОНИТОВ

В процессе сорбции благородных металлов из цианистых растворов и пульп получают насыщенные аниониты, содержащие сорбированные комплексные цианистые анионы золота, серебра и неблагородных металлов и неметаллические анионы – SCN- , CN- , ОН- и др. Насыщенные аниониты подвергаются процессу регенерации с целью десорбции сорбированных анионов и восстановления их сорбционной активности для оборотного использования в процессе сорбции. Десорбция со смолы сорбированных соединений производится элюированием (вымыванием) растворами соответствующих реагентов, причем целесообразно селективное извлечение золота и серебра в концентрированный раствор с последующим получением их в виде товарного продукта. Следует возможно полнее использовать также другие десорбированные компоненты: медь, цианид и др. Десорбция [Au (CN)2 ]- . Испытание для десорбции золота ряда обычных элюирующих растворов — хлористого натрия, хлористого аммония, соляной и серной кислот, гидроксила натрия и аммония, карбоната натрия, цианистого натрия и др. - оказалось неэффективным: золото извлекается лишь частично и неселективно. Английскими исследователями установлена возможность успешного элюирования аниона [Au (CN)2 ]- рядом органических растворителей в смеси с минеральными кислотами, такими как метиловый или этиловый спирт + 5—10% НС1 + 5% Н2 О, ацетон + 5% НСl, этилацетат + 10% HNO3 + 5% Н2 О и др. Лучшие результаты получены при использовании смесей: ацетон + 5% Н2 О или ацетон + 5% HNO3 + 5% Н2 О. При применении смеси ацетона с НСl достигается полное вытеснение золота и меди, в то время как железо, цинк и серебро элюируются в меньшем количестве. Применение смеси ацетона с HNO3 дaeт полное, почти селективное, извлечение золота; железо и медь элюируются этим раствором значительно хуже. Элюирование цианистого золота данным методом объясняется образованием золотосодержащего комплекса с органическим растворителем в присутствии минеральной кислоты, ковалентного комплекса, не удерживаемого анионитом. Метод с применением органических растворителей испытан на укрупненной опытной установке в Родезии, но не нашел промышленного применения. Основными недостатками его являются дороговизна, огнеопасность органических реагентов и большой объем элюирующего раствора. В ряде отечественных и зарубежных исследований установлено, что эффективное Элюирование аниона [Au (CN)2 ]- с анионитов достигается растворами роданистых солей — KSCN, NaSCN, предпочтительно NH4 SCN, который содержит больше групп SCN на единицу массы. Для более полной и быстрой десорбции золота рекомендуется использовать щелочные концентрированные растворы NH4 SCN - 3-5 н. (228-380 г/л) с содержанием NaOH от 10 до 25 г/л. Процесс десорбции золота протекает по реакции анионного обмена:

RAu(CN)2 +SCN- =RSCN+[Au(CN)2 ]-

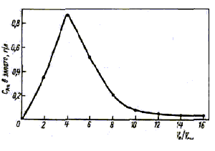

Смола при этом переходит в роданистую форму. Кривая элюирования золота со смолы АМ5 н. раствором NH4

SCN показывает, что для достаточно полного извлечения золота требуется 14 объемов раствора на 1 объем смолы, но большую часть золота можно получить в первых 6—8 объемах более концентрированного раствора. Кроме золота роданистые щелочи десорбируют комплексные цианиды серебра, меди, никеля, кобальта и железа, ионы свободного цианида и гидроксил-иона. Роданиды не десорбируют цианистые соединения цинка, но последние извлекаются щелочью, обычно присутствующей в роданистом растворе. Главным недостатком роданистых солей как элюирующих реагентов является переход смолы в роданистую форму. Использование смолы в этой форме при сорбции нецелесообразно как в технологическом (понижение емкости смолы по благородным металлам), так и в экономическом отношении (потери с хвостами дорогого реагента). Вследствие этого возникает необходимость десорбции роданид-иона со смолы и перевод ее в другую форму. Однако десорбция роданид-иона вызывает значительные трудности: требуется большой объем элюирующих растворов - на 1 объем смолы 15 и более объемов 1-2 н. раствора NaCI или NH4

NO3

В результате получается большой объем растворов с низким содержанием роданида, регенерация которого не разработана. В связи с отмеченными недостатками использование роданистых солей в качестве десорбентов в производственных условиях  встречает значительные трудности. Наиболее эффективным десорбентом дицианауриат-иона являются слабокислые растворы тиомочевины (тиокарбамида). Элюирующая способность тиомочевины объясняется ее высокой поляризуемостью и комплексообразованием. При взаимодействии с [Au (CN)2

]-

в кислой среде она вытесняет цианид-ион и связывает золото посредством пары свободных электронов серы в катион- ный комплекс (по данным Рейнольдса) Au[SC(NH2

)2

]2

который не способен удерживаться анионитом, имеющим положительно заряженные ионогенные группы. Смола при этом переходит в хлор- или сульфат форму, а освободившиеся ионы CN-

связываются в HCN. Процесс элюирования золота протекает по реакции:

встречает значительные трудности. Наиболее эффективным десорбентом дицианауриат-иона являются слабокислые растворы тиомочевины (тиокарбамида). Элюирующая способность тиомочевины объясняется ее высокой поляризуемостью и комплексообразованием. При взаимодействии с [Au (CN)2

]-

в кислой среде она вытесняет цианид-ион и связывает золото посредством пары свободных электронов серы в катион- ный комплекс (по данным Рейнольдса) Au[SC(NH2

)2

]2

который не способен удерживаться анионитом, имеющим положительно заряженные ионогенные группы. Смола при этом переходит в хлор- или сульфат форму, а освободившиеся ионы CN-

связываются в HCN. Процесс элюирования золота протекает по реакции:

RAu(CN)2 +2SC(NH2 )2 +2HCl=RCl+Au[SC(NH2 )2 ]2 Cl+2HCN.

Аналогичная реакция имеет место и в случае сернокислой среды, использование которой в практике предпочтительно. Полнота элюирования золота возрастает при повышении концентрации в растворе тиомочевины (ТМ) вплоть до насыщенной, составляющей 9,1%. При изменении концентрации НС1 на кривой элюирования наблюдается максимум, соответствующий концентрациям 1,9-2,3% НСl. При дальнейшем повышении концентрации НСl до 10% тиомочевина разлагается с выделением элементарной серы. В практике для десорбции золота применяются растворы с концентрацией ТМ 90 г/л + 20-25 г/л серной или соляной кислот. [2]

Процесс элюирования растягивается до 10 объемов раствора на 1 объем смолы, но большая часть золота концентрируется в первых 4-6 объемах более богатого, по сравнению с NH4 SCN, раствора. Первые 1-2 объема раствора имеют низкое содержание золота, что связано с поглощением ТМ смолой в начальный период, которое может достигать 10% от массы анионита. Это обстоятельство использовано в практике для извлечения ТМ из излишних оборотных растворов. Кроме дицианауриат-иона слабокислые растворы ТМ десорбируют серебро, медь , никель, значительно хуже - цинк и железо, кобальт почти не извлекается. Кислые растворы ТМ значительно полнее и быстрее десорбируют золото с повышением температуры до 50—60 °С. Применение более высокой температуры нецелесообразно вследствие термической нестойкости анионитов. Серебро десорбируется быстрее золота и в основном переходит в первые фракции элюата. Селективное элюирование одного серебра возможно в случае применения более слабого раствора, содержащего 8-10 г/л SC(NH)2 и 2-3 г/л НСl или H2 SO4 . Цианистые соединения меди также хорошо десорбируются растворами ТМ. Однако при высоком содержании меди в смоле (более 5 мг/г), вследствие образования в смоле при кислой среде осадка простого цианида меди CuCN, процесс элюирования удлиняется, и извлечение золота может быть недостаточно полным. Никель, содержащийся в насыщенном анионите обычно в небольшом количестве (не более 2—3 мг/г), десорбируется раствором ТМ достаточно полно. В связи с этим во избежание осложнений процесса и загрязнения золото- и серебросодержащего элюата медью и никелем целесообразно предварительно десорбировать их из анионита.

Десорбция [Ag(CN)2 ]- . Как отмечено выше, наиболее эффективным десорбентом цианистых соединений серебра является слабокислый раствор ТМ, содержащий 8-10 г/л ТМ + 2-2,5 г/л НС1 или H2 SO4 . При взаимодействии с серебром ТМ образует катион ный комплекс состава Ag[SC(NH2)2l3> He удерживаемый анионитом и переходящий в элюирующий раствор по реакции:

RAg(CN)2 +3SC(NH2 )2 +2HCl=RCl+Ag[SC(NH2 )2 ]3 Cl+2HCN.

По принципу ионного обмена цианистые анионы серебра хорошо десорбируются растворами 75-225 г/л NH^SCN + 10-20 г/л NaOH по реакции:

RAg(CN)2

+SCN-=RSCN+[Ag(CN)2

]-

.

По тому же принципу цианиды серебра достаточно полно десорбируются растворами:

а) 250 г/л NH^NO^; б) 100 г/л NaCN; в) в меньшей степени - раствором 150-200 г/л NaCl. Серебро почти не десорбируется растворами NaOH.

Десорбция [Cu(CN)n ]n-1 . Цианистые анионы меди эффективно десорбируются слабокислыми растворами ТМ той же концентрации, что и для золота, а также щелочным раствором роданистого аммония с концентрацией 50-75 г/л NH4 SCN + 10-20 г/л NaOH. Хорошо десорбируются анионы меди раствором цианистого натрия с концентрацией 40—80 г/л NaCN + 0,1 г/л NaOH при температуре 50—60 °С по реакции обмена:

2R2 Cu(CH)3 +2SC-=2RCN+[Cu(CN)3 ]2 -

Катионные группы анионита при этом нейтрализуются ионами циана. Извлечение меди в раствор при расходе его до 10 объемов на 1 объем смолы составляет 70—90%. При обработке смолы, содержащей комплексные цианиды меди, растворами минеральных кислот (2%-ной серной или соляной кислотой) происходит разложение комплексов по реакциям:

· *2RCu(CN)2 +H2 SO4 =*R2 SO4 +2CuCN+2HCN;

· *R2 Cu(CN)3 +H2 SO4 =*R2 SO4 +CuCN+2HCN;

· *2R3 Сu(СN)4 + 3H2 SO4 = *3R2 SO4 + 2CuCN + 6HCN .

В результате разложения комплексов образуется осадок простого цианида меди CuCN, который остается в смоле, и, следовательно, медь не десорбируется. Вместе с тем происходит частичная регенерация цианида, выделяющегося в виде синильной кислоты HCN. Регенерируется цианид из ионов: [Cu(CN)2 ] - — 50%; [Сu(СN)3 ]2- - 66,6%; [Cu(CN)4 ]3- - 75,0%. Для элюирования меди необходимо окислить осадок цианида меди с переводом одновалентной меди в форму катиона Сu2+ , не удерживаемого анионитом и уходящего с раствором. При использовании в качестве окислителя Fe2 (SO4 )3 (l,3%) в растворе H2 SO4 элюирование проходит по реакции

При этом цианид регенерируется полностью. В случае применения НСl в качестве окислителя следует использовать FeCl3 .

Таким образом, применение раствора серной или соляной кислот с окислителем позволяет элюировать медь с одновременной полной регенерацией цианида, что соответствует данным И.Н.Плаксина и М.А Кожуховой, полученным при регенерации цианистых растворов. Осадок CuCN можно извлечь из смолы также крепким (40—50 г/л) раствором NaCN.Кроме упомянутых реагентов, десорбция цианистых анионов меди может производиться растворами NaCl с концентрацией 150-175 г/л по реакции обмена. Процесс протекает эффективнее при повышении температуры до 50-60 °С.

Десорбция [Zn(CN)4 ]2- . Цинк хорошо элюируется со смолы разбавленными растворами H2 SO4 c концентрацией 20—25 г/л. При этом цианистый комплекс цинка разлагается, цинк переходит в форму катиона Zn2+ , не удерживаемого анионитом, цианид полностью регенерируется. В случае применения НСl необходимо использовать разбавленные растворы с концентрацией 0,1 н. (3—5 г/л) НСl, так как при концентрации 0,5 н. НСl и выше цианистый комплекс переходит в хлористый комплекс ZnCI4 2- , который задерживается анионитом:

R2 Zn(CN)4 +4HCl=R2 ZnCl4 +4HCN.

В этом случае цинк выводится из смолы при последующей промывке ее водой вследствие разложения аниона ZnCI2 с образованием растворимой соли ZnCI2 , в которой цинк находится в виде катиона Zn2+ , не задерживаемого анионитом.

В случае присутствия в смоле ионов ферроцианида [Fe(CN)6 ]4- катионы цинка в кислой среде образуют с ними осадки Zn2 Fe(CN)6 и H2 ZnFe(CN)6 которые остаются в смоле. По этой причине степень кислотной десорбции цинка уменьшается.Цианистые соединения цинка эффективно элюируются растворами NaOH с концентрацией 40-50 г/л. При этом протекают реакции:

· *R2 Zn(CN)4 +6NaOH=*2ROH+Na2 Zn(OH)4 +4NaCN;

· Zn2 Fe(CN)6 +4NaOH=2Zn(OH)2 +Na4 Fe(CN)6 ;

· Zn(OH)2 +2NaOH=Na2 Zn(OH)4 ;

· *4ROH+Na4 Fe(CN)6 =*R4 Fe(CN)6 +4NaOH.

Образующийся цинкат-ион [Zn(OH)4 ]2- сильно гидратирован и переходит в водную фазу. Ион ферроцианида [Fe(CN)6 ]4- частично может сорбироваться анионитом. Комплексный цианид цинка слабо элюируется растворами роданистого аммония и хлористого натрия, но добавление к этим растворам NaOH в количестве 20 г/л резко повышает извлечение цинка из смолы. Тетрацианоцинкат-ион успешно десорбируется также раствором 250-400 г/л NH4 NO3 + 10 г/л NH4 OH. Цианистые растворы не десорбируют соединения цинка. Десорбция [Ni(CN)4 ] 2- . Анионы [Ni(CN)4 ] 2- , как и анионы меди, активно десорбируются слабокислым раствором ТМ, а также щелочным раствором NH4 SCN. В последнем случае десорбция протекает по реакции обмена:

*R2

Ni(CN)4

+2SCH-=*2RSCN+[Ni(CN)4

]2-

Эффективно элюируется никель разбавленными растворами серной (20-25 г/л) или соляной (10-20 г/л) кислоты по реакции:

*R2 Ni(CN)4 +2H2 SO4 =*R2 SO4 +NiSO4 +HCN.

Процесс протекает с образованием катиона Ni2+ не задерживаемого анионитом, и полной регенерацией цианида. Раствор NH4 NO3 c концентрацией 250 г/л десорбирует никель частично (около 40%). Растворы NaCN, NaOH, NaCl практически не десорбируют цианистый никель.

Десорбция ферроцианид-иона [Fe(CN)6 ]4- . Ферроцианид-ион эффективно десорбируется с анионита растворами NaCN с концентрацией 50-100 г/л, лучше при температуре до 50-60 °С. Процесс протекает по реакции ионного обмена:

*R4 Fe(CN)6 +4NaCN=*4RCN+Na4 Fe(CN)6 .

Анион [Fe(CN)6 ]4- хорошо десорбируется также растворами 2—3 н. NaCl (120-180 г/л) с содержанием 0,25-0,5 н. NaOH (10-20 г/л), лучше при температуре 50—60 °С, по реакции обмена с ионом С1- . Достаточно полно анион [Fe(CN)6 ]4- элюируется растворами NH4 SCN с концентрацией 75-225 г/л с переходом смолы в роданид-форму RSCN. После серно-кислотной обработки смолы для десорбции цинка, никеля и цианид-иона и десорбции золота, серебра и меди слабокислым раствором ТМ можно элюировать железо и остатки меди раствором состава: 160 г/л NH4 NO3 +50 г/л NH4 OH + 40 г/л NaOH при температуре 25 °С. Расход элюирующего раствора — 7 объемов на 1 объем смолы. После обработки железо в смоле находится в форме сорбированного ферроцианид-иона R2 Fe(CN)6 и в виде осадков солей Ni2 Fe(CN)6 , Zn2 Fe(CN)6 и др., не растворимых в кислой среде, медь - в виде осадка простого цианида CuCN.В щелочной среде соли ферроцианида с тяжелыми металлами разлагаются с образованием осадка гидроксидов Zn(ОН)2 и Ni(ОН)2 и ферроцианид-иона [Fe(CN)6 ]4- .Цианид меди и гидраты оксидов металлов растворяются в аммиачном растворе по реакциям:

· CuCN+NH4 NO3 +2NH4 OH=Cu(NH3 )2 NO3 +NH4 CN+2H2 O;

· Zn(OH)2 +2NH4 NO3 +2NH4 OH=Zn(NH3 )4 (NO3 )2 +4H2 O;

· Ni(OH)2 +2NH4 NO3 +3NH4 OH=Ni(NH3 )5 (NO3 )2 +5H2 O;

Образующиеся комплексные катионы меди, цинка и никеля переходят в элюат. Ферроцианид-ион десорбируется со смолы ионом N03 - по реакции обмена:

*R4 Fe(CN)6 +4NO3 - =*4RNO3 +[Fe(CN)6 ]4- .

Анион [Fe(CN)6 ]4- частично (до 40%) элюируется растворами 2—4 н. HNO, и мало элюируется растворами Н2 SO4 и NaOH. [2]

Десорбция [Co(CN)4 ]2- . Цианистый анион кобальта содержится в насыщенном анионите обычно в малом количестве (не более 1 мг/г), но десорбция его затруднена. Наиболее эффективно [Co(CN)4 ]2- элюируется раствором 150-375 г/л NH4 SCN, частично (до 30-60%) - растворами 225-250 г/л NH4 NO3 , 180 г/л NaCI + 20 г/л NaOH, 50-100 г/л NaCN. Десорбция кобальта возрастает с повышением температуры до 50-60 °С. Десорбция цианид-иона CN- . Цианид-ион регенерируется растворами серной или соляной кислот с концентрацией 10—20 г/л по реакции:

*2RCN+H2 SO4 =*R2 SO4 +2HCN.

Цианистоводородная кислота HCN отгоняется из золота, поглощается раствором NaOH или Са(ОН)2 и в виде цианистой щелочи NaCN или Ca(CN)2 возвращается в процесс цианирования.

Цианид-ион CN- десорбируется также растворами NH4 SCN, NH4 NO3 , NaCI, NaOH и др., анионы которых замещают его в смоле.

Десорбция примесных анионов S2 O3 2- , SO3 2- , SiO3 2- и др. успешно осуществляется растворами NaOH с концентрацией 40—50 г/л. В процессе регенерации анионитов необходимо добиваться наиболее полной десорбции как благородных металлов, так и примесей. Остающиеся на смоле примеси при повторном ее использовании в процессе сорбции ухудшают кинетику процесса, уменьшают емкость смолы по благородным металлам и увеличивают потери растворенного золота в жидкой фазе хвостов. Влияние неполной регенерации тем значительнее, чем больше примесей остается в анионите. Как показывает практика, содержание остаточных компонентов в анионите после регенерации может составлять: золота - не более 0,1—0,3 мг/г, примесей - не более 3—5 мг/г воздушно-сухого сорбента. При величине остаточных примесей более 10—12 мг/г наблюдается значительное увеличение концентрации золота в растворе после сорбции, т.е. увеличиваются потери растворенного золота с хвостами. [2]

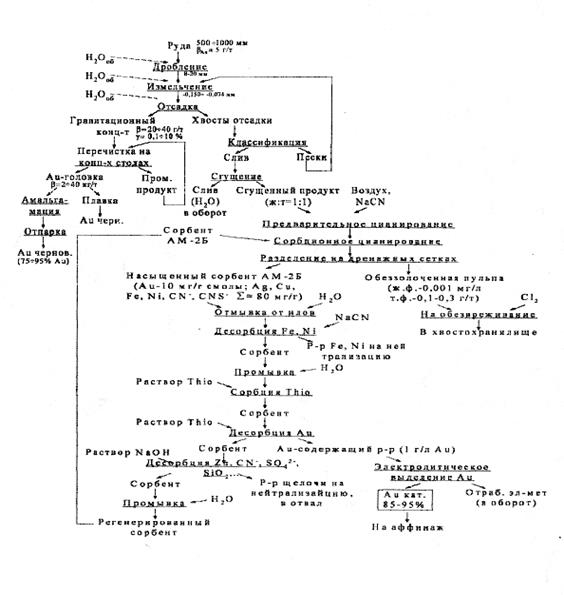

На рис. 1. приведена технологическая схема переработки золотосодержащего сырья

Рис.1 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ

1.3 РОЛЬ ПРОЦЕССА ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ТИОМОЧЕВИНННЫХ ЭЛЮАТОВ В ТЕХНОЛОГИЧЕСКОЙ СХЕМЕ

Извлечение золота из кислого тиомочевинного элюата является завершающей операцией переработки практически любого типа руд, если в технологической схеме была использована операция тиокарбамидного выщелачивания золота. Наиболее подготовленным к промышленному использованию при переработке золотых руд технологического типа В является тиокабамид.

Об эффективности данного растворителя, в частности, можно судить по результатам экспериментов, приведенных в табл. 1. Выщелачивание золота производилось из рудных смесей, составленных из золотосодержащего кварца (2 пробы руды с содержанием Аu соответственно равным 12,9 и 2.3 г/т) и вводимых в него различных минеральных добавок. В качестве последних использованы: борнит-халькозиновый концентрат (содержание Сu 70, S 20 %), штуфной антимонит (98 % Sb2 S3 ), смесь реальгара и аурипигмента. содержащая 53 % Аs и 32 % S, а также активированный уголь марки ОУ. Доля вводимых добавок составляла 1 % от массы кварцевой основы. Из приведенной таблицы видно, что процесс тиокарбамидного выщелачивания, обеспечивая примерно одинаковые с цианированием показатели извлечения золота из простых кварцевых руд. .менее чувствителен к примесям (медь, сурьма, мышьяк), что позволяетрассматривать его в качестве одного из возможных вариантов гидрометаллургической переработки руд, относящихся к технологическому типу "В".

Таблица 1

Результаты сопоставительных опытов по извлечению золота из минеральных смесей цианистыми и тиокарбамидными растворами

Исходный материал для выщелачивания |

Извлечение Аu в растворы, % | |

| Цианирование | Тиокарбамидное выщелачивание | |

| Руда (1) с исходным содержанием Au 12, 9 г/т | 93-97 | 87-96 |

| Руда (2) с исходным содержанием Au 2,3 г/т | 80-85 | 75-78 |

| Руда (1) с добавкой борнит-халькозинового концентрата | 50-60 | 87-91 |

концентрация Сu в растворах, мг/л 740 27 |

||

| Руда (2) с добавкой борнит-халькозинового концентрата | 17-22 | 65-74 |

| Руда (1 ) с добавкой антимонита | 0 | 75-79 |

| Руда (2) с добавкой реальгар-аурипигмента | 22-43 | 65-70 |

| Руда (1) с добавкой активированногоугля | 0 | 0 |

Примечание: Общие условия выщелачивания: температура 20-25 °С, продолжительность 6 ч; Ж:Т=2:1: исходная концентрация NаСN и растворах 2.5 г/л; сослав тиокарбамидных растворов (г/л): ТhiO - 20; Fе2 (SО4 )3 (окислитель) - 3,0; Н2 SO4 (регулятор среды) - 5.0.

В период 1964-1984 гг. специалистами Иргиредмета проведен комплекс теоретических и экспериментальных исследований по изучению общих закономерностей процесса растворения золота и его химических соединении в кислых растворах тиокарбамида с последующей разработкой технологии извлечения металлов из руд на основе тиокарбамидного выщелачивания, включая операции осаждения золота и серебра из растворов инейтрализации сточных вод технологического процесса. Однако данная операция достаточно сложная, так как процесс малоизучен и трудноосуществим так как руды достаточно бедные и экономически невыгодно применять данную операцию.

2. ОБЗОР ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ТИОМОЧЕВИННЫХ ЭЛЮАТОВ

2.1 ХАРАКТЕРИСТИКА И ХИМИЗМ ПРОЦЕССА

Из раствора ТМ золото и серебро могут быть осаждены рядом методов. [2]

Для растворов с промежуточным содержанием золота и серебра достаточно перспективным, как показали проведенные исследования, представляется использование метода цементации Au и Ag электроотрицательными металлами (цинк, алюминий, свинец, железо).

Более предпочтителен в этом плане металлический свинец, позволяющий за 10 мин извлекать в цементный осадок 99,5 % Au и 99,9 % Ag. Однако относительно высокий расход цементатора (7 частей на 1 часть суммы Au и Ag) и связанное с этим низкое содержание благородных металлов в осадке (менее 12%) требуют тщательной оценки эффективности процесса цементации, применительно к конкретному сырью.

1. Цементация свинцом золота осуществляется из солянокислых ТМ элюатов с последующим купелированием осадка. При загрузке в раствор свинцовой стружки или пыли протекает следующая реакция цементации золота:

2Au[SC(NH2

)2

]Cl+Pb=2Au+Pb[SC(NH2

)2

]4

Cl2

.

Расход свинцовой пыли составляет 20-30 г на 1 г золота. Недостатками метода являются загрязнение раствора свинцом, что затрудняет использование его в обороте, и непригодность для сернокислых ТМ элюатов.

2 Цементация цинком. Содово-цинковый способ осаждения золота и серебра разработан и внедрен в производство на Лебединской опытной ионообменной установке. Раствор предварительно нейтрализуется содой до рН 6-7, затем загружается цинковая пыль в количестве 3—4 г на 1 г золота и перемешивается с раствором в течение 2-3 ч. Золото осаждается по реакции:

{Au[SC(NH2

)2

]2

}2

SO4

+Zn=2Au+Zn[SC(NH2

)2

]4

SO4

.

После осаждения золота и серебра в раствор добавляют соду до рН 9-10 для частичного осаждения из раствора цинка в виде Zn(OH)2

. Отфильтрованный цинковый осадок содержит 6—10% золота и подвергается переработке серной или соляной кислотой с последующей плавкой осадка на черновое золото. Раствор направляется в оборот — на десорбцию. К недостаткам метода относятся: невысокое качестве осадка, высокий расход реагентов (сода, цинковая пыль, кислоты) и загрязнение оборотного элюирующего раствора цинком и солями натрия, которые снижают качество отрегенерированной смолы.

3. Цементация алюминием. Используется алюминиевая пыль с крупностью частиц 95% класса -0,074 мм. Осаждение проходит по реакции:

3[Au(TM)2

]2

SO4

+2Al=6Au+12TM+Al2

(SO4

)3

.

Расход алюминия составляет 3 г на 1 г золота, продолжительность контакта 4 ч при температуре 20 °С. Содержание золота в осадке составляет до 25%, остаточное содержание золота в растворе 2—5 мг/л. Осадок обрабатывают 5%-ным раствором NaOH в течение 3 ч для удаления алюминия, после чего содержание золота в осадке повышается до 85%. Этот осадок плавят для получения чернового золота. Недостатки метода те же, что и при осаждении цинком.

4. Щелочное осаждение золота. По этому методу элюат предварительно в течение 4—6 ч продувают воздухом для удаления HCN во избежание образования NaCN при введении щелочи, растворения и неполного осаждения золота. В раствор при температуре 40-50 °С добавляется 40%-ный раствор NaOH до рН 10-12. При этом осаждается гидроксид золота по реакции:

Au[SC(NH2 )2 ]2 Cl+NaOH=Au(OH)+2SC(NH2 )2 +NaCl.

Продолжительность осаждения составляет 2-4 ч. Имеет большое значение поддержание указанного значения рН раствора, так как при недостатке щелочи возможно неполное осаждение золота, а при избытке ее — растворение гидрата золота. Вместе с золотом осаждаются гидроксиды металлов-примесей, благодаря чему раствор освобождается от примесей, затрудняющих процесс регенерации смолы. Гидратные осадки с содержанием золота 10—15% отфильтровывают на фильтр-прессе, промывают горячей водой, продувают воздухом и обжигают при температуре 300 °С для удаления серы. Огарки затем подвергают сернокислотной обработке для растворения примесей и при содержании золота 30—45% они поступают на аффинаж. Недостатками метода являются: плохая фильтруемость гидратных осадков, дополнительный расход кислоты и сравнительно невысокое качество осадков.

5. Осаждение золота активированным углем . Извлечение золота и серебра из кислых тиокарбамидных растворов с относительно невысокой концентрацией благородных металлов (Au до 50мг/л) может быть осуществлено методом сорбциинаактивированных углях (СКТ, ОУ, КАД и др.).

О возможностях данного технологического приема можно судить по результатам сорбции золота порошкообразным активированным углем марки СКТ из растворов от выщелачивания флотоконцентратаАртемовской ЗИФ. содержащих, кроме золота, некоторое количество меди (до 0.2 г/л), железа (до 1,2 г/л) и других компонентов-примесей. В зависимости от исходной концентрации золота в растворах (1-20 мг/л), рабочая емкость угля по золоту составила 2-12 %, при содержании примесей (%): железа 0.12, меди до 2,7; кальция. магния, алюминия, цинка, никеля - в пределах от 0,01-0,1. После озоления уголь содержал Au 40-50; Fе 5-10: Сu 10-15; SiO2 5-8 %, представляя, таким образом. достаточно концентрированный по золоту продукт, пригодный для отправки на аффинажные заводы.

Получены результаты исследовании по изучению механизма адсорбции золота из кислых тиокарбамидных растворов активированным углем. Установлено, что сорбция подчиняется уравнениям Фрейндлиха и Лэнгмюра и является эндотермическим процессом. Энергия активации, составляющая 3,5 ккал/моль, свидетельствует о том, что

лимитирующей стадией в кинетике адсорбции является диффузия в пористой структуре активированного угля.

Предложен сорбционно-флотационный вариант извлечения золота из нефильтрованных тиокарбамидных пульп активированным углем. Но данному варианту пульпа обрабатывается порошкообразным углем (50-60 % частиц с диаметром менее 40 мкм), после чего подвергается флотации. В качестве флотационного реагента используется олеат натрия. Продолжительность 5 мин. За этот период из пульпы (рН=1,5), содержащей 20 мг/л золота, 400 мг/л тиокарбамида, 0,5 г/л угольного порошка, при расходе олеата натрия 100-120 мг/л, достигается извлечение золота в концентрат на уровне 90 %. Увеличение расхода олеата до 200 мг/л повышает извлечение золота до 95 %.

Лучшие результаты при опробовании различных марок углей получены при извлечении золота углем СКТ. Сорбция золота углем достаточно избирательна, большая часть примесей остается в растворе. В противоточном процессе за 4-5 ступеней золото полностью извлекается из растворов и получаются угольные осадки с содержанием золота 15—20%. Их необходимо сжигать и золу плавить на черновой металл. Недостатки способа: затруднительность процесса сжигания угля и большие потери ТМ (10—15%), которая полностью теряется при переработке угольного осадка.

6. Экстракция золота. Исследования ученых показали принципиальную возможность извлечения золота из солянокислых ТМ растворов экстракцией трибутилфосфатом. При контакте органической и водной фаз в течение 5—10 мин и отношении объемов фаз О : В = 2 : 1 достигается практически полное извлечение золота из водного раствора. Необходимы дальнейшие исследования по экстракции из сернокислых элюатов, реэкстракции и переработке реэкстрактов.

7. Электролитическое осаждение золота и серебра. Это наиболее эффективный метод переработки кислых ТМ элюатов, так как позволяет получить металлическое золото высокой чистоты без затрат реагентов и проведения дополнительных операций. В качестве анодов при электролитическом осаждении золота и серебра используют графитовые или платиновые пластины, в качестве катодов - титановые пластины или графитированный ватин.

Таким образом, при электролизе золота имеет место следующая электрохимическая система:Au с примесями (катод) | [Au(ТМ)2 ]2 SO4 ,ТМ,H2 SO4 ,H2 O примеси | Ti (анод)

На катоде протекают следующие основные реакции восстановления:

Au[SC(NH2 )2 ]2 + +e=Au+2SC(NH2 )2

2H+ +2e=H2

Возможно также восстановление меди, свинца и других примесей. На аноде имеет место электролитическая реакция образования ионов Н+ :

2H2 O-4e=O2 +4H+

Кроме того, на аноде возможны процессы окисления и разложения ТМ с выделением серы по реакции:

SC(NH2 )2 -2e=CNNH2 +S+2H+

С течением времени цианамид присоединяет воду и переходит в мочевину.

CNNH2 +H2 O=CO(NH2 )2

Суммарный процесс анодного окисления ТМ проходит по реакции

SC(NH2 )2 + H2 O -2е= CO(NH2 )2 +S+2H+

Окисление ТМ особенно усиливается при повышении плотности тока > 15 А/м2. Анодное разложение ТМ увеличивает расход этого дорогостоящего реагента, а продукты разложения его оказывают вредное влияние на электролитическое выделение металлов из раствора и качество осадка. Во избежание этого целесообразно проводить процесс электролиза с разделением анодного и катодного пространств диафрагмой с ионитовой мембраной, т.е. с разделением электролизной ванны на анодные и катодные камеры. Золотосодержащий ТМ раствор помещается в катодное пространство, анолитом служит 0,5-1,0%-ный раствор H2 SO4 В качестве диафрагм используются анионитовые или катионитовые мембраны, через которые молекулы ТМ не проходят в анолит. Комплексные ТМ катионы переходят в анолит в малом количестве: 3-4%. При наличии диафрагм расход ТМ при электролизе резко сокращается. Процесс электролиза проводится при катодной плотности тока Jк = 8...10 А/м2, напряжении на ванне 3,0 В, температуре электролита 50-60 °С, значении потенциала 0,3-0,4 В относительно нормального хлор-серебряного электрода. Основная масса золота осаждается за 2—3 ч электролиза. После концентрации 100—120 мг/л для получения остаточного содержания золота в растворе 10—20 мг/л продолжительность осаждения увеличивается до 6-12 ч. Содержание золота в катодном осадке составляет 70-85%, серебра 10-25%, меди 0,5-5%, цинка 0,1-0,2%, железа 0,1-0,4%. Основная масса примесей неблагородных металлов остается в электролите и возвращается в процесс десорбции золота. Выход по току по золоту и серебру составляет около 30%. Увеличение плотности тока более 15-20 А/м2 нецелесообразно, так как при этом увеличивается осаждение примесей, в частности меди, уменьшается выход по току, увеличивается унос электролита с пузырьками выделяющегося водорода, изменяется структура осадка. [2]

8. Электроэлюирование.

Метод электроэлюирования, или электродесорбции представляет собой совмещенный процесс десорбции золота и электроосаждения его из раствора. Исследовано электроэлюирование золота с применением десорбции раствора NH4

SCN. С этой целью 1,5 л насыщенного ани-онита Деацидит Н с 24% сильноосновных групп после предварительного элюирования с него никеля и меди раствором NaCN перемешивали в электролизной ванне с 10 л 5 н. (380,65 г/л) раствора NH4

SCN (6,67 объема раствора на 1 объем смолы). В качестве анода использовалась угольная пластина, в качестве катода — свинцовая фольга. Катодная плотность тока составляла 154 А/м2, напряжение 1,5 В. Золото со смолы извлекается практически полностью за 24 ч (до содержания 0,066 г/л) и достаточно полно осаждается на свинцовом катоде (до содержания в растворе 15 мг/л). При напряжении на электродах 1,5-1,6 В роданистый аммоний не разрушается и может быть использован для электроэлюирования многократно. Разрушение NH4

SCN происходило при наряжении на электродах 1,8—1,86 В. В случае ![]() неселективного электроэлюирования 5 н. раствором NH4

SCN при катодной плотности тока 300 А/м2 и напряжении на электродах 1,6 В золото и медь вымывались из смолы и осаждались на катоде почти на 100%, никель практически не элюировался, но некоторое его количество (до 9%) осаждалось на катоде. Продолжительность процесса 60 ч. Преимущество метода — малый объем элюирующего раствора и ускорение процесса десорбции, но недостатки, свойственные роданистым элюатам, сохраняются. Метод электроэлюирования с применением слабокислых ТМ растворов разработан М.С.Гирдасовым. Схема установки для электроэлюирования показана на рис.

неселективного электроэлюирования 5 н. раствором NH4

SCN при катодной плотности тока 300 А/м2 и напряжении на электродах 1,6 В золото и медь вымывались из смолы и осаждались на катоде почти на 100%, никель практически не элюировался, но некоторое его количество (до 9%) осаждалось на катоде. Продолжительность процесса 60 ч. Преимущество метода — малый объем элюирующего раствора и ускорение процесса десорбции, но недостатки, свойственные роданистым элюатам, сохраняются. Метод электроэлюирования с применением слабокислых ТМ растворов разработан М.С.Гирдасовым. Схема установки для электроэлюирования показана на рис.