| Скачать .docx |

Курсовая работа: Проектирование систем электрификации участка Твердых сплавов ДОАО Ижевский инструментальный

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

Кафедра «Электротехнология сельскохозяйственных производств»

Курсовой проект по дисциплине

«Проектирование систем электрификации»

на тему:

Проектирование систем электрификации участка «Твердых сплавов» ДОАО «Ижевский инструментальный завод», и внедрение установки для замешивания порошка твердых сплавов

Выполнил

студент заочного обучения

Синцов М.А.

Проверил

Стерхова Т.Н.

Ижевск 2007

Содержание

Введение

Глава 1. Характеристика объекта проектирования

Глава 2. Электрификация производственных процессов на объекте проектирования

Глава 3. Разработка конструкции

Глава 4. Расчет внутренних сетей

Глава 5. Охрана труда

Глава 6. Разработка мероприятий по энергосбережению

Глава 7. Технико-экономические показатели

Литература

Введение

Уход общества от системы плановой экономики и вступление в рыночные отношения коренным образом изменили условия функционирования предприятий. Предприятия, чтобы избежать процедуру банкротства, должны повысить эффективность производства за счет высококачественных изделий, привлечения большего числа заказчиков и повышения конкурентоспособности.

В прошлом веке в течение нескольких десятилетий на рынке труда не наблюдалось как такового развития системы контроля и модернизации оборудования. На сегодняшний день в условиях роста числа предприятий все большую актуальность приобретает понятие конкурентности. В связи с этим все больше внедряются инновационные технологии, для улучшения качества готовой продукции. Это было одним из основных условий для поддержания конкурентоспособности. Таким предприятием является Дочернее Открытое Акционерное Общество «Ижевский Инструментальный Завод» (ДОАО «ИИЗ») Открытого Акционерного Общества (ОАО) концерна «Ижмаш».

Завод производит инструмент и технологическую оснастку более 190 лет. Располагая возможностями изготовления практически любого инструмента, на заводе решаются самые различные задачи: производство режущего, вспомогательного инструмента, калибров; приспособлений, литейных и ковочных оснасток.

На ДОАО «ИИЗ» находится участок изготовления твердых сплавов, который занимается изготовлением (формование, спекание, сушка) твердосплавных изделий.

Глава 1. Характеристика объекта проектирования

1.1 Характеристика существующих технологий и средств механизации на объекте проектирования

Твердосплавные изделия являются важнейшим элементом изготовления инструмента

1.1.1 Технологический процесс производства твердых сплавов

Для предприятия ДОАО "Ижевский Инструментальный Завод" (далее ДОАО «ИИЗ») порошки поставляются в готовом виде (г. Кировоград).

В настоящее время в практике производства твердых сплавов применяется в основном лишь механический метод смешивания компонентов, сущность которого состоит в перемешивании исходных компонентов.

1.1.2 Технологический процесс формования смесей

Формование смесей слагается из ряда операций — замешивания смеси с клеющим веществом, сушки, гранулирования, развески, прессования и сушки спрессованных изделий.

Так как сухие смеси, из которых изготавливают твердые сплавы, прессуются обычно плохо, то в них вводят различные вещества, которые придают смесям некоторую клейкость. В качестве таких веществ могут быть применены: гликоль, глицерин, раствор синтетического каучука в бензине, сплав парафина с воском и ряд других веществ.

На предприятии ДОАО "ИИЗ" для производства твердых сплавов применяется раствор синтетического каучука в бензине. Замешивание осуществляется вручную на противне перелопачиванием.

Смешивание производится достаточно тщательно, так как в противном случае это может сказаться на качестве сплавов. Количество раствора должно быть таким, чтобы после перемешивания смесь имела консистенцию «сметаны». Требуемое для этого количество раствора (3—4%) обычно колеблется в пределах 150—250 см3 на 1 кг смеси.

Замешанную смесь сушат сначала на воздухе, а затем в сушильном шкафу при температуре 80—90°. При сушке происходит комкование смеси и для разрушения образовавшихся комков смесь должна быть протерта через металлическую сетку № 035—025.

1.1.3 Технология прессования

Прессование изделий осуществляется в стальных пресс-формах. Пресс-формы для твердых сплавов по своему назначению разделяются в основном на два типа:

а) для прессования круглых изделий (волок, штампов, втулок, матриц и др.);

б) для прессования плоских пластин.

При прессовании на разборных, плоских пресс-формах пресс-форма должна быть во время прессования сжата с боков. Этот зажим осуществляется либо боковым плунжером, которым снабжены многие типы гидравлических прессов, либо специальным приспособлением — башмаком, в котором пресс-форма зажата болтами. Боковое давление рассчитывают таким образом, чтобы не допустить сдвига боковых стенок пресс-формы в процессе прессования.

Брикеты непосредственно после прессования не обладают достаточной прочностью. В процессе сушки из брикетов удаляется растворитель клеящего вещества (бензин), что приводит к повышению его прочности.

Сушку проводят в электрических сушильных шкафах при температуре 100—120° в течение нескольких часов. Правильно высушенные изделия не должны иметь следов окисления, не должны ломаться и крошиться.

1.1.4 Технология спекания

Спекание металлокерамических твердых сплавов принципиально может производиться двумя методами: спеканием предварительно спрессованных заготовок и одновременным прессованием и спеканием, так называемым горячим прессованием смесей. Однако в промышленном производстве твердых сплавов принят исключительно первый метод, а горячее прессование используется для изготовления небольших партий изделий специального назначения, для матриц автоматических прессов, для исправления брака по короблению изделий из сплавов ВК и т. п.

Как правило, спекание проводят в две стадии: 1-е — низкотемпературное и 2-е — окончательное спекание.

Предварительное, или первое спекание производят при низкой температуре (700—800°) с целью удаления каучука, упрочнения заготовок и выявления некоторых видов брака, возникших в процессе прессования.

Это спекание обычно осуществляют либо в той же печи, что и окончательное спекание, но в начальной, более холодной части трубы, либо в отдельных печах.

При втором, или окончательном, спекании проходят описанные выше процессы перекристаллизации и уплотнения, и оно имеет целью окончательное формирование структуры и свойств сплава.

Для спекания спрессованные заготовки укладывают в графитовые лодочки, форма которых отвечает форме рабочего пространства печи, и отделяют одну от другой, а также от стенок и дна лодочки специальной засыпкой, роль которой состоит в предотвращении слипания спекаемых изделий, загрязнения их материалом лодочки, а также в создании условий наиболее равномерного прогрева заготовок при спекании.

В качестве засыпок используют либо графитовую крупку зернистостью 1—3 мм, прокаленную при 1500°, либо порошок белого электрокорунда зернистостью 100—120, прокаленного при 1500—1550°, либо их смеси, составленные в разных соотношениях в зависимости от состава спекаемого сплава.

1.2 Оценка уровня электрификации. Основные цели и задачи проектирования

Для оценки уровня электрификации на участке твердых сплавов составим таблицу 1.2.

Таблица 1.2 Оценка уровеня электрификации объекта

| Технологический процесс |

Операции |

|||||

| Приготовление смеси твердых сплавов |

Доставка на ДОАО «ИИЗ» |

Погрузочно-разгрузочные работы |

Распределение смеси |

|||

| Уэл=33% |

1 |

0 |

0 |

|||

| Замешивание смеси твердых сплавов |

Сортировка смеси |

Добавка компонентов |

Процесс перелопачивания |

|||

| Уэл=0% |

0 |

0 |

0 |

|||

| Формование смеси твердых сплавов |

Сушка |

Прессование |

Распределение по формам |

|||

| Уэл=66% |

1 |

1 |

0 |

|||

| Спекание готовой смеси |

Подача кареток с формами в печь |

Контроль над температурой спекания |

||||

| Уэл=100% |

1 |

1 |

||||

Уровень электрификации процесса.

![]() , где (1.2.1)

, где (1.2.1)

![]() - сумма электрифицированных операций;

- сумма электрифицированных операций;

![]() - количество операций в процессе, штук.

- количество операций в процессе, штук.

Уровень электрификации на объекте.

![]() ,где (1.2.1)

,где (1.2.1)

![]() - количество процессов.

- количество процессов.

![]()

Уровень электрификации на объекте проектирования составляет 45,4%

Уровень электрификации низок, поэтому встает вопрос о его повышении. Для этого в курсовом проекте будем электрифицировать операцию замешивания смеси твердых сплавов, что обеспечит более экономичный режим работы и сохранит здоровье рабочего персонала.

Глава 2. Электрификация производственных процессов на объекте проектирования

2.1 Литературный обзор и обоснование прогрессивных технологий на объекте проектирования

XXI век, век прогрессивных технологий, все больше изобретений появляется на рынке товаров и услуг. Появляются все большие возможности производит вредные работы какими либо машинами, роботами, что бы избавить человека от вредных факторов производства. Так и в курсовом проекте было решено внедрить прогрессивные технологии на участок «Твердых сплавов» для замеса порошков тяжелых металлов. Чтобы избавить человека от тяжкого труда ручного перемешивания порошков с его компонентами было принято решение установить «Смеситель» для замеса сыпучих материалов. На нашем рынке товаров и оборудования представлено огромное количество разнообразных мешалок смесителей и устройств для замеса.

В нашем случае при выборе устройства для замеса смеси порошковых материалов необходимо учитывать такие факторы, как вид установки (пневматический, электрический), тип установки (шнековый, конусный), габариты установки.

Сравним смесители конусного и шнековый типа.

Смеситель конусного типа обладает следующим принципом действия: Перемешивание загруженных компонентов происходит за счет вращения емкости вокруг оси, продукт при этом перемещается из одного конуса в другой и перемешивается. Вращение емкости с продуктом осуществляется электродвигателем с приводом. Имеет большие габариты, большой рабочий объем бака и относительно большое электропотребление. Так как на объекте проектирования количество замешиваемой смеси колеблется в пределах 60…100 кг , то конусный смеситель нам не подходит.

Смеситель шнековый имеет ряд преимуществ: низкое электропотребление; высокое качество смешиваемого материала; высокая производительность. Принцип работы: представляет собой цилиндрическую форму, внутри которой установлен шнек, приводящийся в движение от электродвигателя. Вращающийся шнек перемешивает смесь с помощью перфорированных лопастей. В процессе перемешивания в смеси образуется большое количество пузырьков воздуха, что негативно влияет на готовую продукцию.

Барабанный смеситель относится к области литейного производства, а именно, к устройствам для приготовления песчано-глинистых формовочных смесей. Смеситель содержит барабан, выполненный в форме полого корпуса с торцовыми крышками, загрузочным и разгрузочными окнами, внутри которого размещены рабочие органы смесителя и скребки, расположенные у внутренней стенки барабана. Новым в смесителе является то, что скребки закреплены на траверсе, установленной на стационарные опоры с возможностью поворота вокруг оси, смещенной относительно оси барабана. При этом, траверса оснащена противовесом, действие которого направлено в сторону противоположную вращению барабана, выполнена полой и снабжена каналами для подачи в барабан жидких компонентов.

Для замеса порошков твердых сплавов на объекте проектирования требуется смеситель малых габаритов, так как на участке твердых сплавов цеха 662 ДОАО «ИИЗ» смешивается от трех до шести марок порошков для разного рода инструмента. Количество смешиваемого порошка составляет от 50 до 90 кг за смену.

2.2 Выбор технологического оборудования

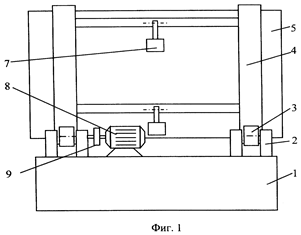

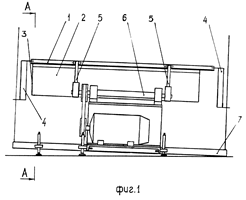

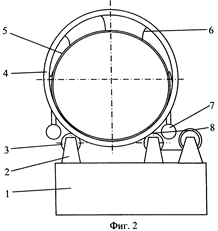

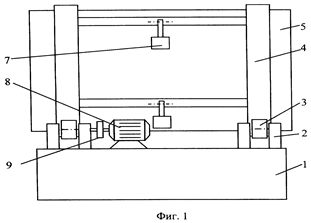

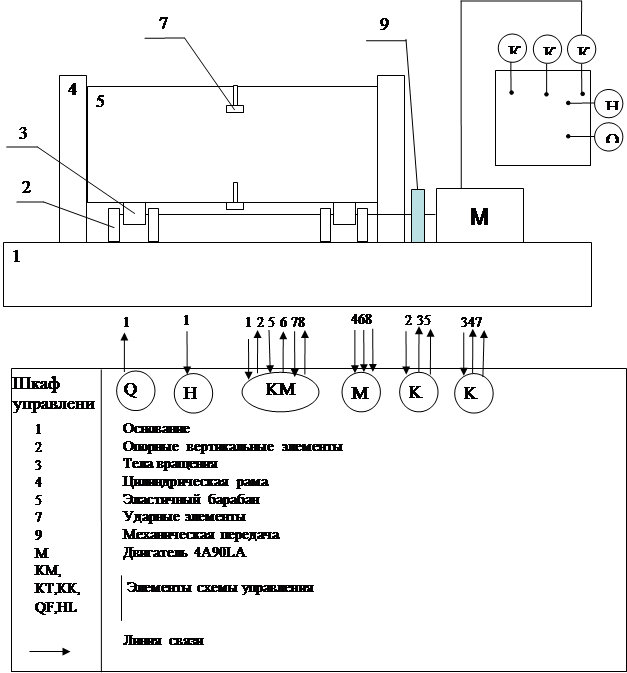

Исходя из вышеизложенного, для объекта проектирования подходит как никакой другой, смеситель барабанного типа (рисунок представлен на фигуре 1), принцип действия которого заключается в следующем:

От электродвигателя 8 посредством механической передачи 9 вращение придают одному из опорных тел 3 вращения, цилиндрической раме 4 и эластичному барабану 5. Затем во входную часть вращающегося эластичного барабана 5 подают сыпучий материал, например щебень, и вязкий материал, например битумную эмульсию. При вращении смешиваемый материал подхватывается боковой стенкой эластичного барабана 5, поднимается вверх и падает обратно. Благодаря тому, что барабан 5 установлен с наклоном оси в горизонтальной плоскости, материал смешивается и одновременно перемещается к его выходной части. При вращении барабана 5 некоторые из ударных элементов 7 осуществляют механическое воздействие на его боковую стенку путем нанесения удара, изменяя кривизну боковой стенки эластичного барабана 7 в плоскости, перпендикулярной оси вращения, что способствует отделению налипшего материала от боковой стенки и его дальнейшему участию в перемешивании.

2.3 Расчет вентиляции и теплоснабжения

2.3.1 Расчет теплоснабжения

Теплоносителем для обогрева участка является горячая вода, которая подается с центральной котельной. Система отопления устроена таким образом, магистральные трубопроводы горячей воды проложены у наружных стен под перекрытием.

Максимальный поток теплоты необходимый для обогрева участка можно определить по удельной относительной характеристики здания ![]()

![]() ,Вт (2.1)

,Вт (2.1)

где ![]() - поток теплоты, расходуемый на отопление здания, Вт

- поток теплоты, расходуемый на отопление здания, Вт

![]() - удельная относительная характеристика здания, Вт/(м3

с)

- удельная относительная характеристика здания, Вт/(м3

с)

![]()

![]() - объем здания по наружному объему здания, м3

- объем здания по наружному объему здания, м3

![]()

![]() - средняя температура для основных помещений здания 0

С

- средняя температура для основных помещений здания 0

С

![]() = 190

С

= 190

С

![]() - расчетная зимняя температура наружного воздуха0

С

- расчетная зимняя температура наружного воздуха0

С

![]() = - 310

С

= - 310

С

![]() - поправочный коэффициент, учитывающий влияние расности температур на значение

- поправочный коэффициент, учитывающий влияние расности температур на значение ![]()

![]() (2.2)

(2.2)

![]()

![]()

Рассчитываем максимальный поток расходуемый на вентиляцию помещения.

![]() (2.3)

(2.3)

где ![]() - поток теплоты, расходуемый на вентиляцию здания, Вт

- поток теплоты, расходуемый на вентиляцию здания, Вт

![]() - удельная вентиляционная характеристика здания, Вт/(м3

с)

- удельная вентиляционная характеристика здания, Вт/(м3

с)

![]() - средняя температура для основных помещений здания 0

С

- средняя температура для основных помещений здания 0

С

![]() = 190

С

= 190

С

![]()

Для системы отопления используем стальные водогазопроводные трубы диаметром условного прохода 40 мм. Допустимая тепловая нагрузка которых 192 кВт. Устанавливаем радиаторы типа М-140АО, коэффициент теплопередачи которых равен 9,2 Вт/(м2 ·0 С).

2.3.2 Расчет вентиляции

В цехе запроектирована местная вытяжная вентиляция и общеобменная приточно-вытяжная вентиляция. Вредные основные выделения на участке:

1. неорганическая пыль;

2. пары бензина;

3. тепловыделения.

Местная вытяжная вентиляция устраивается у оборудования, выделяющего вредности и служит для улавливания вредных веществ непосредственно у мест их выделения.

Общеобменная вытяжная вентиляция рассчитывается на воздухообмен, который определяется назначением помещения и зависит от характера и количества выделяющихся вредностей.

Общеобменная приточная вентиляция рассчитывается на компенсацию удаляемого вытяжными системами воздуха, а также для подогрева подаваемого.

Вентиляция, запроектированная в цехе, обеспечивает допустимые метеорологические условия и чистоту воздуха в рабочей зоне цеха, и предусматривается с искусственным и естественным побуждением. На каждом участке цеха предусмотрен свой выбор принципиального решения проектирования вентиляции в зависимости от назначения и выделяемых вредностей в помещениях.

Вентиляторы, приточные камеры, калориферы, фильтры подбираются, исходя из расчетного расхода воздуха, с учетом подсосов и потерь через неплотности.

Организация воздухообмена

Для обеспечения параметров воздушной среды помещений, установленных санитарными нормами и технологическими нормами, в помещении установленных системы вентиляции с естественным или механическим побуждением.

Системы естественной вентиляции запроектированы в случаях, когда пар воздушной среды в помещениях могут быть обеспечены при использовании гравитационного или ветрового давлений.

Произведем расчет естественной вентиляции производственного помещения для уменьшения содержания пара и вредных выделений в воздухе. Вытяжные короба расположим в местах, где непосредственно происходят выделения вредных веществ. Расчет начинаем с определения объемов вентилируемых помещений:

![]()

Объем удаляемого воздуха, м3 /час

![]()

где: k в – часовая кратность воздуха, равна 3.

Площадь сечения всех вытяжных шахт равна:

![]()

где: ![]() - скорость движения воздуха в вытяжной шахте

- скорость движения воздуха в вытяжной шахте

![]()

Где h – высота вытяжной шахты, h =3.

![]()

![]()

Количество шахт определяем по формуле:

![]()

Где ![]() - площадь одной шахты, равна 0,2 м2

- площадь одной шахты, равна 0,2 м2

![]()

Размещение шахт по помещениям

| Помещение |

Количество шахт |

| Термический участок |

3 |

| Участок прессования |

2 |

| Механический участок |

2 |

| Участок замешивания |

1 |

| Участок комплектования |

1 |

| Кладовая ЛВЖ |

1 |

| Раздевалка мужская |

1 |

| Раздевалка женская |

1 |

| Санузлы |

1 |

| Душевая |

1 |

Количество шахт приточной вентиляции равно количеству шахт вытяжной вентиляции.

Системы вентиляции с механическим побуждением запроектированы в случае, когда нормируемые параметры воздушной среды в помещениях не могут быть обеспечены системами с естественным побуждением.

2.4 Расчет электрического освещения и облучения

Расчет освещения произведем для термического участка. Выбираем освещение общее равномерное. По отраслевым нормам нормируется освещенность для люминесцентных ламп Ен=300лк.

Выбираем тип светильника по показателю Ен *кз *Lр 2 (2.7)

где: Ен- нормируемая освещенность, лк.

Кз – коэффициент запаса, равен 1,5

Lр 2 - расчетная высота, м.

![]() (2.8)

(2.8)

где: Lo – высота помещения, м.

h св – высота свеса светильника, равна 1,2 м,

hp – высота рабочей поверхности над полом, м hp =0,8 м,

![]()

Ен *кз * L р 2 = 300*1,5*(6)2 =16200 лм

Выбираем светильники РСП 05

Расчет размещения светильников.

Наиболее рационально светильники расположить подряд в несколько линий.

(2.9)

(2.9)

где: Ф0 - световой поток светильника в нижнюю полусферу, Ф0 =660 лм.

Jo – осевая сила света в том же направлении, Jo =175кд

![]()

Оптимальный размер стороны:

![]() (2.10)

(2.10)

Число светильников в ряду:

![]()

Число рядов ![]() (2.11)

(2.11)

Мощность лампы, которую необходимо установить в выбранном светильнике, определили светотехническим путем, используя метод коэффициента использования светового потока осветительной установки.

![]() (2.12)

(2.12)

где: Фл – поток лампы, лм

S – площадь помещения, м2

Z – коэффициент неравномерности, Z=1.1

N – число светильников

φоу – коэффициент использования светового потока.

i=(a*b)/(Lp (a+b))=(18*12)/(6(18+12))=1,2 (2.13)

![]()

Выбираем лампу ДРЛ 1000(6)-3 световой поток, которой Фтабл 58000 лм.

При выборе лампы должно соблюдаться условие

![]()

Условие соблюдается:

![]()

Результаты других помещений сведем в таблицу

Таблица 4 расчета освещения

| Помещение |

Тип светильника |

Число светильников |

Тип лампы |

Фтабл , лм |

| Термический участок |

РСП 05 |

4 |

ДРЛ 1000(6) |

58000 |

| Участок прессования |

ПВЛМ |

18 |

ЛБ 80 |

5200 |

| Механический участок |

ПВЛМ |

12 |

ЛБ 80 |

5200 |

| Участок замешивания |

НОГЛ |

8 |

ЛБ 80-7 |

5200 |

| Участок комплектования |

ПВЛМ |

6 |

ЛБ 80 |

5200 |

| Мужская раздевалка |

ПВЛМ |

4 |

ЛБ 40 |

2800 |

| Женская раздевалка |

ПВЛМ |

4 |

ЛБ 40 |

2800 |

| Санузлы |

ППД |

4 |

ЛОН 100 |

1350 |

| Коридор |

НОДЛ |

5 |

ЛБ 40 |

2800 |

| Комната электрика |

ППД |

2 |

ЛОН 100 |

1350 |

| Входные группы |

ППД |

3 |

ЛОН 100 |

1350 |

| Душевая |

ППД |

3 |

ЛОН 100 |

1350 |

Глава 3. Разработка конструкции

3.1 Патентный поиск и анализ существующих технологий

|

|||||||||||||||||

| (12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

|

|||||||||||||||||

| Статус: по данным на 03.05.2007 - прекратил действие |

|||||||||||||||||

|

|

||||||||||||||||

(54) БАРАБАННЫЙ СМЕСИТЕЛЬ

Изобретение относится к области литейного производства, а именно, к устройствам для приготовления песчано-глинистых формовочных смесей. Изобретение позволяет упростить конструкцию, повысить надежность и долговечность смесителя, улучшить качество смеси. Смеситель содержит барабан, выполненный в форме полого корпуса с торцовыми крышками, загрузочным и разгрузочными окнами, внутри которого размещены рабочие органы смесителя и скребки, расположенные у внутренней стенки барабана. Новым в смесителе является то, что скребки закреплены на траверсе, установленной на стационарные опоры с возможностью поворота вокруг оси, смещенной относительно оси барабана. При этом, траверса оснащена противовесом, действие которого направлено в сторону противоположную вращению барабана, выполнена полой и снабжена каналами для подачи в барабан жидких компонентов. 2 з.п. ф-лы, 3 ил.

Описание изобретения

Изобретение относится к области литейного производства, а именно, к устройствам для приготовления песчано-глинистых формовочных смесей.

Простота конструкции и высокая надежность работы являются неоспоримыми преимуществами этого смесителя.

Плужки очищают поверхность корпуса, разрыхляют и возвращают в зону переработки уплотненную катками смесь, что устраняет "зарастание" рабочего пространства смесителя, интенсифицирует перемешивание и продольное перемещение смеси.

Недостаток указанного смесителя состоит в сложности его конструкции. Значительное количество подвижных элементов и шарнирных сочленений, расположенных в труднодоступной рабочей зоне, насыщенной абразивной пылью и влагой, существенно затрудняет техническое обслуживание смесителя, снижает надежность и долговечность его работы. Кроме того, не исключена возможность заклинивания между плужком и корпусом частиц скрапа, обломков керамики и других посторонних включений, присутствующих в формовочной смеси.

Задачей изобретения является упрощение конструкции, повышение надежности и долговечности смесителя, улучшение качества смеси.

Крепление скребков на траверсе, установленной на стационарные опоры с возможностью поворота вокруг оси, смещенной относительно оси барабана, обеспечивает регулирование зазора между скребками и стенкой барабана и существенно упрощает конструкцию смесителя, так как позволяет сократить до минимума количество подвижных соединений элементов и исключить их размещение внутри барабана. Благодаря расположению поворотных опор траверсы вне рабочей зоны смесителя устраняется интенсивное воздействие на них абразивных частиц смеси и обеспечивается удобный доступ для технического обслуживания и регулировки.

Оснащение траверсы противовесом позволяет ограничить максимальное усилие, воздействующее на скребки, и исключить заклинивание между ними и стенкой барабана частиц скрапа, обломков керамики и других посторонних включений.

Исполнение траверсы полой с каналами для жидких компонентов позволяет распределять их подачу по всей длине барабана, что способствует повышению однородности состава и структуры смеси.

Выделенные признаки смесителя являются новыми, поскольку они отсутствуют в прототипе. Благодаря этим признакам в совокупности с другими существенными признаками устройства достигаются такие технические результаты, проявление которых не обнаружено у прототипа и других известных аналогов. Таким образом, предложенный барабанный смеситель удовлетворяет критериям "новизна" и "изобретательский уровень".

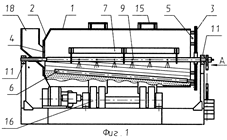

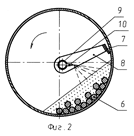

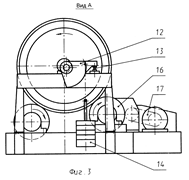

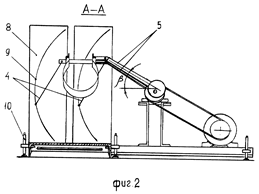

Сущность изобретения поясняется чертежами: на фиг. 1 изображен барабанный смеситель (продольный разрез); на фиг. 2 то же (поперечный разрез); на фиг. 3 вид А на фиг.1.

Работа смесителя осуществляется следующим образом.

Сухие компоненты (оборотная смесь, глина, песок) по лотку 18 загружаются через окно 4 в непрерывно вращающийся барабан. Здесь смесь увлажняется водой, подводимой по каналам 10, выполненным в траверсе 9, и под воздействием стержней валков 6 перемешивается и перетирается. За счет движения барабана и постоянного пересыпания смесь в процессе приготовления перемещается от загрузочного окна 4 к торцевой крышке 3 и через загрузочные окна 5 удаляется из смесителя.

При этом скребки 7 очищают поверхность барабана, разрыхляют и возвращают в зону переработки уплотненную валками смесь, что устраняет "зарастание" рабочего пространства смесителя, интенсифицирует перемешивание и продольное перемещение смеси. Упор 13, взаимодействующий с сектором 12, обеспечивает регулирование зазора между скребками и стенкой барабана, что позволяет изменять толщину слоя срезаемой смеси и компенсировать износ скребков.

Противовес 14, удерживающий траверсу со скребками в рабочем положении, обеспечивает возможность ее поворота при попадании под скребки частиц скрапа, обломков керамики и других посторонних включений, присутствующих в смеси. При этом, благодаря смещению оси траверсы относительно оси барабана, зазор между скребками и стенкой барабана увеличивается, что исключает заклинивание в нем этих инородных тел.

Подвод воды по каналам 10, выполненным в траверсе 9 позволяет распределять ее подачу по длине барабана, что обеспечивает постепенное увлажнение смеси и способствует повышению однородности ее состава и структуры.

|

|||||||||||||||||||||||

| (12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

|

|||||||||||||||||||||||

| Статус: по данным на 03.05.2007 - прекратил действие |

|||||||||||||||||||||||

|

|

||||||||||||||||||||||

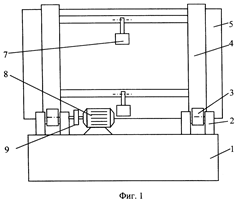

(54) ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ

Изобретение относится к устройствам для смешивания сыпучих материалов и одновременной их транспортировки и может быть использовано в сельском хозяйстве, комбикормовой, химической, пищевой, строительной и других отраслях промышленности. Вибрационный смеситель содержит рабочий орган, эксцентриковый вибровозбудитель, упругие связи, выполненные в виде рессор, расположенных перпендикулярно шатунам эксцентрикового вибровозбудителя. Рессоры установлены параллельно друг другу и закреплены к торцам несущей рамки рабочего органа, имеющего вид открытого цилиндрического желоба с одной торцевой стенкой. Шатуны эксцентрикового вибровозбудителя, имеющие одинаковый эксцентриситет, расположены по одну сторону рабочего органа параллельно друг другу и перпендикулярно его продольной оси. Кроме того, крепления шатунов эксцентрикового вибровозбудителя расположены таким образом, что расстояние между ними в два раза больше расстояния от торцов несущей рамки до каждого из них. При всем этом угол вибрации больше 0o , но меньше 90o , а угол наклона рабочего органа к горизонту больше или равен 0o , но меньше или равен углу естественного откоса смешиваемого материала. Смеситель обеспечивает надежность конструкции и устойчивое колебательное движение рабочего органа. 3 з.п. ф-лы, 2 ил.

Описание изобретения

Изобретение относится к устройствам для смешивания сыпучих материалов и одновременной их транспортировки и может быть использовано в сельском хозяйстве, комбикормовой, химической, пищевой, строительной и других отраслях промышленности.

Цель изобретения - обеспечение смешивания в состоянии виброкипения сыпучих материалов, их транспортировки и упрощения конструкции путем создания прямолинейных наклонных колебаний рабочего органа.

Указанная цель достигается тем, что в вибрационном смесителе, содержащем рабочий орган, эксцентриковый вибровозбудитель, упругие связи, выполненные в виде рессор, расположенных перпендикулярно шатунам эксцентрикового вибровозбудителя, рессоры установлены параллельно друг другу и закреплены к торцам несущей рамки рабочего органа, имеющего вид открытого цилиндрического желоба с одной торцевой стенкой, шатуны эксцентрикового вибровозбудителя, имеющие одинаковый эксцентриситет, расположены по одну сторону рабочего органа параллельно друг другу и перпендикулярно его продольной оси.

По имеющимся у авторов сведениям совокупность существенных признаков, гарантирующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна" и "изобретательский уровень".

Совокупность существенных признаков, характеризующих изобретение, в принципе, может быть многократно использована в сельском хозяйстве, комбикормовой, химической, пищевой, строительной и других отраслях промышленности для смешивания сыпучих материалов и обеспечивает достижение поставленной цели - обеспечение смешивания в состоянии виброкипения сыпучих материалов, их транспортировки и упрощения конструкции, путем создания прямолинейных наклонных колебаний рабочего органа, и позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

Вибрационный смеситель состоит из несущей рамки 1 (фиг. 1) с рабочим органом в виде открытого цилиндрического желоба 2 с одной торцевой стенкой 3, упругие связи, выполненные в виде плоских рессор 4, перпендикулярных шатунам 5 эксцентрикового вибровозбудителя 6 и опирающихся на раму 7 со стойками 8 (фиг. 2), имеющие регулировочные пазы 9, приспособление регулировки угла наклона 10.

| (12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

|

|

||||||||||||||||

| Статус: по данным на 03.05.2007 - прекратил действие, но может быть восстановлен |

|||||||||||||||||

|

|

||||||||||||||||

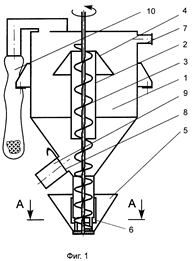

(54) СМЕСИТЕЛЬ

Изобретение относится к устройствам для смешивания сыпучих материалов, а именно к смесителям, и может быть использовано в сельскохозяйственном производстве и комбикормовой промышленности. Смеситель включает смесительную камеру, выполненную в виде цилиндрического бункера с усеченным конусным днищем, по оси которой установлен заключенный в трубу рабочий орган-шнек. Труба в верхней части снабжена усреднительным усеченным конусом, а шаг навивки шнека выполнен переменным, увеличивающимся по мере движения материала к верхней части смесительной камеры. В основании шнека установлен питатель-дозатор, оборудованный диаметральной дозирующей заслонкой. Для загрузки основного компонента установка снабжена загрузочным патрубком. Выгрузка готового продукта осуществляется путем открытия задвижки через выгрузной патрубок. Роль пылесборника выполняет улавливающий фильтр. Устройство обеспечивает снижение энергоемкости и улучшение качества смешивания. 2 з. п. ф-лы, 2 ил.

Описание изобретения

Изобретение относится к устройствам для смешивания сыпучих материалов, а именно к смесителям, и может быть использовано в сельскохозяйственном производстве и комбикормовой промышленности.

Изобретение направлено на решение следующей задачи: обеспечить за счет конструктивного исполнения смесителя снижение энергоемкости процесса смешивания при качестве, соответствующем зоотехническим требованиям.

Поставленная задача решается за счет того, что в смесителе, содержащем смесительную камеру в виде цилиндрического бункера с усеченным конусным днищем, по оси которого расположен заключенный в трубу шнек, согласно предлагаемому изобретению на верхней части трубы смонтирован усреднительный усеченный конус, причем его малое основание установлено на уровне верхней кромки трубы, а в ее нижней части расположен питатель-дозатор.

Наличие усреднительного усеченного конуса, установленного на уровне верхней кромки трубы, позволяет распределять смешиваемый материал, поступающий из трубы в верхнюю часть смесительной камеры, таким образом, чтобы минимизировать застойные зоны в смесителе, а за счет раздельной загрузки премиксов уменьшается цикл рециркуляции смешиваемого материала.

Дополнительно, с целью улучшения качества смешивания шаг навивки шнека выполнен переменным, увеличивающимся по мере движения материала к верхней части смесительной камеры, а питатель-дозатор снабжен диаметральной дозирующей заслонкой, позволяющей регулировать подачу премиксов в смесительную камеру.

Таким образом, совокупность существенных вышеуказанных признаков позволит обеспечить снижение энергоемкости и улучшение качества смешивания.

На фиг. 1 изображен продольный разрез смесителя; на фиг.2 - разрез А-А фиг.1.

Смеситель включает смесительную камеру 1, выполненную в виде цилиндрического бункера с усеченным конусным днищем, по оси которой установлен заключенный в трубу 2 рабочий орган - шнек 3. Труба в верхней части снабжена усреднительным усеченным конусом 4, а шаг навивки шнека выполнен переменным, увеличивающимся по мере движения материала к верхней части смесительной камеры. В основании шнека установлен питатель-дозатор 5, оборудованный диаметральной дозирующий заслонкой 6. Для загрузки основного компонента установка снабжена загрузочным патрубком 7. Выгрузка готового продукта осуществляется путем открытия задвижки 8 через выгрузной патрубок 9. Роль пылесборника выполняет улавливающий фильтр 10.

Смеситель работает следующим образом.

Основной компонент смеси поступает по загрузочному патрубку 7 в смесительную камеру 1, а премиксы загружаются в питатель-дозатор 5. В зависимости от рецептуры смеси диаметральная дозирующая заслонка 6 устанавливается на определенную величину открытия. Включается привод шнека 3. Премиксы, находящиеся в питателе-дозаторе 5, транспортируются шнеком 3 в объем смесительной камеры 1, на входе в которую частично перемешиваются с основным компонентом смеси, находящейся в смесительной камере 1. Далее частично перемешанная смесь увлекается шнеком 3 в нижнюю часть трубы 2. Материал транспортируется и смешивается в объеме трубы до верхней ее части по выходу, откуда поступает на усредняющий усеченный конус 4, с помощью которого равномерно распределяется в объеме смесительной камеры 1. Выгрузка готового продукта осуществляется путем открытия задвижки 8 через выгрузной патрубок 9.

Использование данного смесителя позволяет получать продукт высокого качества в соответствии с зоотехническими требованиями при сравнительно низких энергозатратах.

| (12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

|

(19)

RU

(11)

2270092

(13)

C1

|

|||||||||||||||||||||

| Статус: по данным на 03.05.2007 - действует |

||||||||||||||||||||||

|

|

|||||||||||||||||||||

(54) БАРАБАННЫЙ СМЕСИТЕЛЬ СЫПУЧИХ И ВЯЗКИХ МАТЕРИАЛОВ

Изобретение предназначено для смешивания сыпучих и вязких материалов. Барабанный смеситель содержит опорный узел, состоящий из основания с вертикальными опорными элементами, эластичный барабан, опору эластичного барабана, узел изменения кривизны боковой стенки эластичного барабана, и привод, при этом опорный узел содержит опорные тела вращения, установленные на вертикальных опорных элементах, опора эластичного барабана выполнена в виде цилиндрической рамы и установлена на опорных телах вращения, эластичный барабан связан с цилиндрической рамой посредством элементов, позволяющих изменение кривизны боковой стенки в плоскости, перпендикулярной оси вращения, а привод кинематически связан с цилиндрической рамой. Узел изменения кривизны боковой стенки эластичного барабана может быть выполнен в виде ударных элементов, шарнирно закрепленных на цилиндрической раме с возможностью взаимодействия с боковой стенкой эластичного барабана или может быть выполнен в виде упругих элементов, одним концом закрепленных на цилиндрической раме, а вторым концом взаимодействующих с боковой стенкой эластичного барабана. Изобретение позволяет снизить металлоемкость и эксплуатационные энергозатраты.

Описание изобретения

Изобретение относится к смесителям непрерывного действия для смешивания сыпучих материалов (например, щебня) с вязкими материалами (например, битумная эмульсия), в частности к горизонтальным барабанным смесителям, и может найти применение в строительстве, горнодобывающей, химической, металлургической, фармацевтической, пищевой и в других отраслях промышленности.

Задача изобретения состоит в значительном снижении металлоемкости и эксплуатационных энергозатрат за счет достижения технического результата, заключающегося в сокращении количества вращающихся деталей опорного узла и за счет упрощения конструкции узла изменения кривизны боковой стенки эластичного барабана.

Сущность изобретения заключается в том, что для решения поставленной задачи путем достижения указанного технического результата барабанный смеситель сыпучих и вязких материалов, содержащий опорный узел, состоящий из основания с вертикальными опорными элементами, эластичный барабан, опору эластичного барабана, узел изменения кривизны боковой стенки эластичного барабана, и привод, отличается тем, что опорный узел содержит опорные тела вращения, установленные на вертикальных опорных элементах, опора эластичного барабана выполнена в виде цилиндрической рамы и установлена на опорных телах вращения, эластичный барабан связан с цилиндрической рамой посредством элементов, позволяющих изменение кривизны боковой стенки в плоскости, перпендикулярной оси вращения, а привод кинематически связан с цилиндрической рамой.

При этом узел изменения кривизны боковой стенки эластичного барабана выполнен в виде ударных элементов, шарнирно закрепленных на цилиндрической раме с возможностью взаимодействия с боковой стенкой эластичного барабана, или в виде упругих элементов, одним концом закрепленных на цилиндрической раме, а вторым концом взаимодействующих с боковой стенкой эластичного барабана.

Изобретение поясняется чертежами: фиг.1 - барабанный смеситель, вид с боку; фиг.2 - то же, вид с торцовой части.

Барабанный смеситель сыпучих и вязких материалов содержит опорный узел, состоящий из основания 1 с вертикальными опорными элементами 2 и опорных тел 3 вращения, а также цилиндрическую раму 4, расположенную на опорных телах 3 вращения, эластичный барабан 5, закрепленный на цилиндрической раме 4 посредством элементов 6, позволяющих изменение кривизны боковой стенки в плоскости, перпендикулярной оси вращения, узел изменения кривизны боковой стенки эластичного барабана 5, состоящий, например, из ударных элементов 7, соединенных шарнирно с цилиндрической рамой 4 с возможностью взаимодействия с боковой стенкой эластичного барабана 5, а привод расположен на основании 1 и состоит из электродвигателя 8 и механической передачи 9, кинематически связанной с одним или несколькими опорными телами 3 вращения. Механическая передача 9 может быть непосредственно связана с цилиндрической рамой 4.

Для придания эластичному барабану 5 наклона в горизонтальной плоскости смеситель устанавливают на поверхности с наклоном оси в горизонтальной плоскости под необходимым углом. При этом входная часть барабана 5 расположена выше выходной части.

Изобретение используют следующим образом.

От электродвигателя 8 посредством механической передачи 9 вращение придают одному из опорных тел 3 вращения, цилиндрической раме 4 и эластичному барабану 5. Затем во входную часть вращающегося эластичного барабана 5 подают сыпучий материал, например щебень, и вязкий материал, например битумную эмульсию. При вращении смешиваемый материал подхватывается боковой стенкой эластичного барабана 5, поднимается вверх и падает обратно. Благодаря тому, что барабан 5 установлен с наклоном оси в горизонтальной плоскости, материал смешивается и одновременно перемещается к его выходной части. При вращении барабана 5 некоторые из ударных элементов 7 осуществляют механическое воздействие на его боковую стенку путем нанесения удара, изменяя кривизну боковой стенки эластичного барабана 7 в плоскости, перпендикулярной оси вращения, что способствует отделению налипшего материала от боковой стенки и его дальнейшему участию в перемешивании.

3.2 Разработка конструкции

Выбираем установку Барабанный смеситель сыпучих и вязких материалов.

1- основание

2- вертикальные опорные элементы

3- тела вращения

4- цилиндрическая рама

5- эластичный барабан

6- элементы изменения кривизны боковой стенки в плоскости

7- ударные элементы

8- электродвигатель

9- механическая передача

3.3 Разработка функциональной схемы

Глава 4. Расчет внутренних сетей

4.1 Расчет внутренних осветительных сетей

Осветительный щит устанавливаем вблизи основного входа в помещение, в месте не доступном для случайных повреждений, с учетом близости ввода. При рассмотрении всех условий, установим щит на капитальной стене вблизи основного входа в здание, в непосредственной близости от ввода.

В зависимости от назначения выбираем марку провода и способ прокладки. Для осветительных сетей рекомендуют выбирать изолированные провода и кабели с алюминиевыми жилами.

Провода рассчитываются на минимум проводникового материала. Проверка правильности расчета производится расчетом проводов на механическую прочность и нагрев.

Рассчитаем нагрузку для первой группы

P 1 = (8*80) + (4*80) + (12*80) =1,92 кВт

I 1 =1,92/0,22=8,72 A

По длительному допустимому току выбираем кабель АВВГ 3х2,5 с сечением 2,5мм2

Потери напряжения на участке составит

![]()

где: Р – расчетная мощность, кВт;

L – длинна линии, м;

с – коэффициент линии, с=32;

![]()

Провод подходит по потери напряжения.

Остальные линии рассчитываются аналогично, результаты заносятся в таблицу.

| Тип щитка |

Тип отходящего автомата |

Марка, число жил и сечение провода |

Длинна, м |

Установленная мощность |

№ группы |

| ОЩ-12 (А1011) |

15А |

АВВГ |

24 |

1,92 |

1 |

| 15А |

2,5 |

18 |

0,3 |

2 |

|

| 15А |

2,5 |

36 |

0,64 |

3 |

|

| 15А |

2,5 |

40 |

2,88 |

4 |

|

| 15А |

4 |

44 |

4 |

5 |

|

| 15А |

2,5 |

48 |

1,92 |

6 |

|

| 15А |

2,5 |

22 |

0,4 |

7 |

|

| 15А |

2,5 |

46 |

0,78 |

8 |

|

| 15А |

2,5 |

30 |

0,3 |

9 |

|

| 15А |

2,5 |

15 |

0,3 |

10 |

|

| 15А |

резерв |

||||

На вводе выбираем кабель АВБбШв 3x70 + 1x25

4.2 Расчет внутренних силовых сетей

Вводной силовой щит устанавливаем вблизи основного входа в помещение, в месте не доступном для случайных повреждений, с учетом близости ввода. При рассмотрении всех условий, установим щит на капитальной стене вблизи основного входа в здание, в непосредственной близости от ввода.

В зависимости от назначения выбираем марку провода и способ прокладки. Для осветительных сетей рекомендуют выбирать изолированные провода и кабели с алюминиевыми жилами.

Провода рассчитываются на минимум проводникового материала. Проверка правильности расчета производится расчетом проводов на механическую прочность и нагрев.

Рассчитаем нагрузку на группе 1.

P 1 =k *Σp 1

k – коэффициент одновременности, для данной группы оборудования равен 0,7

Σр1 – суммарная нагрузка на линии.

P 1 =k *Σp 1 0,7*(1,7+1,7+1,7) =3,15 кВт

Выбираем провод NYM-J VDE 5x2,5 сечением 2,5мм2

Расчеты остальных линий сведем в таблицу

| № группы |

Марка число жил и сечение провода |

Длинна, м |

Расчетная мощность, кВт |

| 1 |

NYM-J VDE 5x2,5 |

28 |

3,57 |

| 2 |

АВВГ 4x6+1х4 |

20 |

18,4 |

| 3 |

ААБлУ 3x120 +1х70 |

21 |

215 |

| 4 |

ААБлУ 3x185 +1х150 |

25 |

250 |

| 5 |

ВВГ 4х6 +1х4 |

40 |

25 |

| 6 |

ВВГ 4х6 +1х4 |

45 |

15 |

4.3 Расчет мощности на вводе

Силовая сеть и сеть освещения будет запитана с подстанции отдельными кабелями, так как в случае аварии в силовом шкафу освещение осталось работоспособным, для эвакуации людей.

Рассчитаем нагрузку на вводе силовой линии:

Рв =ΣР n ·Кз

где: ΣР n – сумма мощностей всех токоприемников установленных на объекте.

Кз – коэффициент запаса, равен 1,1

Рв =(3,57+18,4+215+250+25+15) ·1,1=580 кВт

Далее рассчитываем рабочий ток, который определяется по формуле:

![]() ,

,

где Uном =0,4 кВ – номинальное напряжение линии.

По получившейся нагрузке видно, что придется проложить несколько кабелей параллельно друг другу, либо ввод кабелей на участок выполнить через три вводных РП. Выбираем последний вариант и получаем следующие группы:

| № группы |

Марка число жил и сечение провода |

Длинна, м |

Расчетная мощность, кВт |

| 1 |

NYM-J VDE 5x2,5 |

28 |

3,57 |

| 2 |

АВВГ 4x6+1х4 |

20 |

18,4 |

| 5 |

ВВГ 4х6 +1х4 |

40 |

25 |

| 6 |

ВВГ 4х6 +1х4 |

45 |

15 |

| № группы |

Марка число жил и сечение провода |

Длинна, м |

Расчетная мощность, кВт |

| 3 |

ААБлУ 3x120 +1х70 |

21 |

215 |

| № группы |

Марка число жил и сечение провода |

Длинна, м |

Расчетная мощность, кВт |

| 4 |

ААБлУ 3x185 +1х150 |

25 |

250 |

Для первого шкафа выберем сечение и тип кабеля

Рв =(3,57+18,4+25+15) 1,1=68,2 кВт

![]()

Выбираем кабель по потерям напряжения АВБбШв 3x95 + 1x35, F1 =95 мм 2

Для второго и третьего шкафа расчет ведем аналогично.

F2 =185 мм 2 АВБбШв 3x185 + 1x50

F3 =240 мм 2 ААШвУ 3x240 + АПВ 70.

Выберем пускозащитную аппаратуру

Для защиты отходящих от РП поставим предохранители и данные занесем в таблицу

| Шкаф силовой распределительный |

Номинальный ток вводного рубильника |

Номинальный ток вводного предохранителя |

Число групп и номинальные токи предохранителей |

| СПУ-62-6/1 |

250 |

- |

4х60 + 4х100 |

| СПУ-62-10/1 |

400 |

- |

6х250 |

| СПУ-62-10/1 |

400 |

- |

6х250 |

4.4 Расчет ПЗА

В данном случае для силовой сети, из ПЗА выбираем только предохранители, так как вводно-распределительные пункты комплектуются только предохранителями.

Предохранители выбираем на каждую группу следующим образом:

Для группы №1 РП-1

Расчетная мощность равна 3.57 кВт, соответственно ![]() =9А

=9А

Выбираем предохранитель типа ПР-2

![]()

![]()

Выбираем плавкую вставку

![]()

![]()

где: α - коэффициент, определяемый для асинхронного двигателя с легким условием пуска, α=2,5

I пик - пиковый ток линии, питающий группу электродвигателей, А

Расчеты по остальным группам сведем в таблицу

| Тип вводно-распределительного устройства |

Номер группы по схеме |

Установлен-ная мощность, кВт |

Тип предохранителя |

Номиналь-ный ток патрона, А |

Номинальный ток плавкой вставки, А |

| СПУ-62-10/1 |

1 |

3,57 |

ПР-2 |

15 |

10 |

| 2 |

10,2 |

ПР-2 |

60 |

35 |

|

| 3 |

8,17 |

ПР-2 |

60 |

25 |

|

| 4 |

5 |

ПР-2 |

15 |

15 |

|

| 5 |

6 |

ПР-2 |

15 |

15 |

|

| 6 |

5,5 |

ПР-2 |

15 |

15 |

|

| 7 |

7 |

ПР-2 |

60 |

20 |

|

| СПУ-62-6/1 |

1 |

43 |

ПР-2 |

200 |

125 |

| 2 |

43 |

ПР-2 |

200 |

125 |

|

| 3 |

43 |

ПР-2 |

200 |

125 |

|

| 4 |

43 |

ПР-2 |

200 |

125 |

|

| 5 |

43 |

ПР-2 |

200 |

125 |

|

| 6 |

- |

ПР-2 |

|||

| СПУ-62-6/1 |

1 |

29 |

ПР-2 |

100 |

100 |

| 2 |

29 |

ПР-2 |

100 |

100 |

|

| 3 |

29 |

ПР-2 |

100 |

100 |

|

| 4 |

54 |

ПР-2 |

200 |

160 |

|

| 5 |

54 |

ПР-2 |

200 |

160 |

|

| 6 |

54 |

ПР-2 |

200 |

160 |

Глава 5. Охрана труда

5.1 Меры безопасности при обслуживании установки

Техника безопасности предусматривает мероприятия по охране труда рабочих и предотвращение несчастных случаев на производстве. Чтобы предотвратить несчастные случаи необходимо знать и выполнять правила по технике безопасности.

Вновь поступившие на работу могут быть допущены к исполнению своих обязанностей только после вводного инструктажа по охране труда и инструктажа по технике безопасности непосредственно на рабочем месте. Кроме инструктажа каждый рабочий должен пройти обучение безопасным методам ведения работ и сдать экзамен на соответствующую группу по электробезопасности. Обучение безопасным методам ведения работ со всеми рабочими проводится ежегодно.

Лицо, обслуживаемое установку должно: быть совершеннолетним, обучено и аттестовано на группу по электробезопасности не ниже 3, обучено мерам оказания первой медицинской помощи,

Безопасное выполнение работ, прежде всего, зависит от организации рабочего места. На территории участка (цеха) должны быть оборудованы санитарно-бытовыми помещениями. На каждом объекте необходимо хранить аптечки с медикаментами и средствами для оказания первой помощи. Рабочие места и подходы к ним должны быть хорошо освещены. При возможности случайных прикосновений к токонесущим проводам следует применять напряжение не выше 36 В.

При положении рабочих мест над землей или перекрытием выше 1 м. их требуется ограждать. Все работающие на строительной площадке, где возможно падение предметов, должны быть обеспечены защитными касками. При работе на высоте следует обязательно применять технические средства, исключающие возможность падения рабочего. Для выполнения монтажных работ на высоте нужно использовать только инвентарные леса, подмостки и другие приспособления. Настилы лесов должны иметь ровную поверхность с зазорами между досками не более 10 мм. Металлические леса следует заземлить. При использовании металлических лестниц, их высота должна обеспечивать рабочему возможность производить работу стоя на ступеньке, находящийся на расстоянии не более 1 метра от верхнего конца лестницы. При этом рабочий обязан закрепиться карабином монтажного пояса к надежным элементам строительных конструкций. Нижние концы приставных лестниц должны иметь упоры в виде острых шипов или резиновых наконечников, верхние - должны быть закреплены к прочным конструкциям. Для переноски и хранения инструментов, болтов, гаек и других металлических деталей лицо, работающее на высоте, обеспечиваются индивидуальными сумками.

При перемещении грузов вручную по ровной поверхности масса их не должна превышать: для мужчин - 50 кг; для женщин — 20 кг.

Для перемещения грузов массой более 50кг, а также для подъема грузов на высоту более 3 м. является обязательным механизированным методом погрузочно-разгрузочных работ. Для обеспечения безопасности перемещения грузов кранами на каждой рабочей площадке должно находиться ответственное лицо. Масса поднимаемого груза с учетом массы тары и грузозахватных приспособлений не должно превышать максимальной грузоподъемности крана при донном вылете стрелы. Запрещается использовать краны и грузовые строительные подъемники для перемещения людей, подтаскивать груз с помощью грузоподъемного механизма, находиться под поднятым грузом и оставлять груз в подвешенном состоянии. Мелкие, штучные, а также сыпучие грузы необходимо поднимать в специальной инвентарной таре. В процессе эксплуатации грузоподъемные механизмы, стропы, контейнеры должны подвергаться периодическому осмотру.

К работе с электрифицированным инструментом допускаются лица, достигшие 18 лет, прошедшие соответствующее обучение. При работе с таким инструментом следует пользоваться диэлектрическими перчатками, нельзя оставлять инструмент без присмотра и выполнять работу под дождем.

Администрация завода обязана обеспечить рабочих спецодеждой, спецобувью, а также средствами индивидуальной защиты: касками, монтажными предохранительными поясами, защитными очками, диэлектрическими защитными средствами и др. в соответствии с выполняемой ими работой.

Проходы, проезды на производственных территориях, а также проходы к рабочим местам и на рабочих местах должны содержаться в чистоте и порядке, очищаться от мусора, не загромождаться складируемыми материалами.

Места прохода людей в пределах опасных зон должны иметь защитные ограждения. Входы в здание должны быть защищены сверху козырьком шириной не менее 2 м. от стены здания. Угол, образуемый между козырьком и вышерасположенной стеной над входом, должен быть 70-75°.

При производстве работ в закрытом помещении должны быть предусмотрены мероприятия, позволяющие осуществить эвакуацию людей в случае возникновения пожара или аварии.

У въезда на производственную территорию необходимо устанавливать схему внутрипостроечных дорог и проездов с указанием мест складирования материалов и оборудования, мест разворота транспортных средств.

Проезды и подходы к участку (цеху), в темное время суток должны быть освещены. Освещенность должна быть равномерной, без слепящего действия осветительных приспособлений.

Рабочие места и проходы к ним, расположенные на перекрытиях, покрытиях на высоте более 1,3 м. и на расстоянии менее 2 м. от границы перепада по высоте, должны быть ограждены предохранительными или страховочными ограждениями. При невозможности или экономической нецелесообразности применение защитных ограждений допускается производство работ с применением предохранительного пояса.

5.2 Расчет заземления, молниезащиты

Для защиты людей от поражения электрическим током должно быть предусмотрено защитное заземление.

Рассчитаем заземляющее устройство:

По [9] выбираем сопротивление растеканию тока заземляющих устройств, R з.д. =4 Ом.

Приближенное значение удельного сопротивления грунта ргр =100 Ом.

Повышающий коэффициент Кп = 4

Расчетное значение удельного сопротивления грунта

рр =ргр ·Кп =100*1,8=180 Ом·м.

Расчетное сопротивление заземления трубы, верхний конец которой заглублен в землю,

![]()

Где h – расстояние от поверхности земли до середины стержня, равно 1,95м.

L – длинна стержня, равна 2,5 м.

Для снижения влияния климатических условий на сопротивление заземления принимают расстояние от поверхности земли до сетки h ≥0,5…0,8 м

Число одиночных заземлителей:

![]()

![]()

Число заземлителей с учетом экранирования равно:

![]()

![]()

5.2.1 Расчет молниезащиты

Так как в непосредственной близости объекта проектирования находятся здания гораздо большей высоты, с уже спроектированной молниезащитой, её установка, на мой взгляд, считается не целесообразной

Глава 6. Разработка мероприятий по энергосбережению

К мероприятиям по энергосбережению можно отнести следующее:

· Снижение нагрузок в часы максимума;

· Соблюдать текущий, капитальный ремонты и тех.обслуживание.

· Прекратить на предприятии не целевое использование энергоресурсов

· Установка коммерческих узлов учета электро- и теплоэнергии:

Участок твердых сплавов питается от фидера №22 КТП 5501, расчеты за потребленную электроэнергии производятся с ДОАО «Ижевский оружейный завод» по тарифу 1-61 руб./кВтч. Само же ДОАО «ИИЗ» рассчитывается за электроэнергию с ОАО «Удмуртская энергосбытовая компания» по тарифу 1-28 руб./кВтч. То есть мое предложение состоит в следующем:

- Установка коммерческого узла учета электроэнергии;

- Сдача группы учету электроэнергии в ОАО «Удмуртская энергосбытовая компания»;

- Переход с тарифа 1-61руб. на тариф 1-28 руб./кВтч.

Примерная годовая экономия составит порядка 300 тыс.руб.

Установкой коммерческого узла учета теплоэнергии позволит производить расчеты за потребленную теплоэнергию с ОАО «Ижмашэнерго» по фактическому расходу тепла. В данный момент участок Твердых сплавов рассчитывается по установленному лимиту потребления теплоэнергии.

Глава 7. Технико-экономические показатели

С внедрением установки для смешивания порошков твердых сплавов снижаются затраты на оплату труда работника выполняющего замес порошка. Так же снижаются затраты на больничные и отпуска этого работника.

Приблизительная стоимость установки составляет порядка 40…50тыс.руб.

Литература

1. Ганелин А.М., Коструба С.И. Справочник сельского электрика. – М.: Колос. 1980-256 с.

2. Бодин А.П. Электрооборудование для сельского хозяйства – М.: Россельхозиздат. 1977-365 с.

3. Захаров А.А. Практикум по применению теплоты и теплоснабжения в сельском хозяйстве. – М.: Колос 1995-171с.

4. Курдюмов В.И., Зотов Б.И. Проектирование и расчет средств обеспечения безопасности. – М. Колос, 2005-216с.

5. Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок.

6. Правила технической эксплуатации электроустановок потребителей Утвержденные Приказом Министерства энергетики РФ от 13.01.2003 N 6

![]()

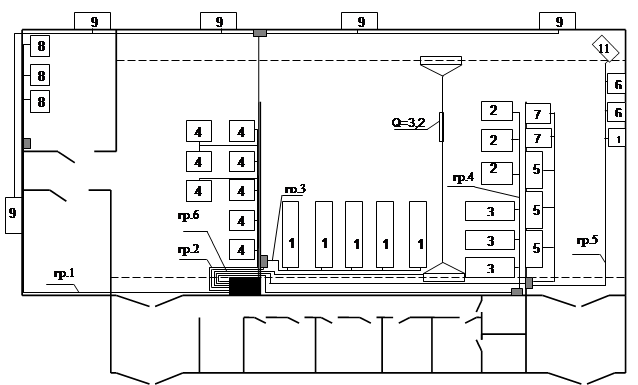

Рисунок 1. План размещения отопительного оборудования

| |

Рисунок 2 План размещения осветительного оборудования

![]()

![]()