| Скачать .docx |

Реферат: Силовой анализ ремешкового вытяжного прибора

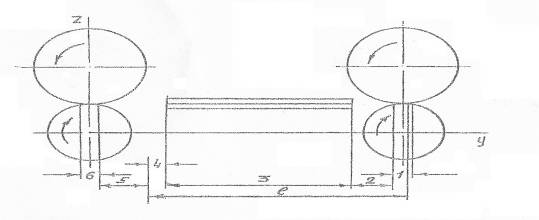

Теоретические зависимости для расчета сил, действующих на волокна в ремешковом вытяжном приборе кольцепрядильной машины, основаны на классификации зон вытяжного прибор этого типа. Выделим в нем следующие зоны (Рис. 1): 1,6 – зажимы соответственно выпускной и питающей пар; 2 – неконтролируемое пространство; 3 – ремешковый зажим; 4,5 – зоны между ремешковым зажимом и питающей парой, причем в зоне 4 располагается задний участок волокна. Эти зоны различны по геометрическим свойствам, свойствам поверхностей и скоростям, воздействующим на волокна мычки рабочих органов; в зонах 2 и 4 рабочие органы на мычку непосредственно не воздействуют (влияние ограничителя ширины мычки в данном исследовании пренебрегали).

Рисунок 1. Зоны ремешкового вытяжного прибора кольцепрядильной машины

Как наиболее общий случай рассмотрим силы, действующие на самое длинное волокно, располагающееся в зонах 1–4.

В зонах 1 и 3 в сечениях мычки можно выделить центральную область, все волокна которой контактируют только с соседними волокнами, и периферийную, волокна которой контактируют как с соседними волокнами, так и с поверхностями рабочих органов. В зонах 2 и 4 волокна периферийной области контактируют только с рядом расположенными волокнами, но число этих контактов меньше, чем в центральной области, так как область возможного контактирования их ограничена поверхностью мычки.

В любом сечении мычки контакты «волокно – волокно» могут вызывать появление как ускоряющих, так и сдерживающих сил, причем любое из этих событий имеет случайный характер. Скорости рабочих органов фиксированы, поэтому для быстро движущихся волокон контактирования с ремешками порождает сдерживающие силы, а для медленно движущихся и контактирующих с цилиндром или валиком – ускоряющие.

Закономерности сжатия мычки в вытяжном приборе определяются внешними сжимающими силами, действующими на рабочие органы, геометрическими и физическими свойствами поверхностей рабочих органов, а также свойствами волокон и мычки в целом. Эти силы сжимают мычку неравномерно как в продольном (ось У), так и в поперечном (ось Х) направлении. Это обуславливает различие в напряжение сжатия и в числе контактов, приходящихся на единицу длины одного волокна, что зависит от координат, которые характеризуют положение рассматриваемого участка волокна в поле вытягивания.

Обозначив символом mkj (x, y) среднее число контактов волокна на единицу его дины, где j – условный номер зоны, k – тип контрпары, имеем классификацию фрикционных контактов волокон мычки по этим признакам (табл. 1)

Таблица 1. Классификация фрикционных контактов волокон мычки

| Тип контрпары k | Зоны вытяжного прибора j | |||

| 1 | 2 | 3 | 4 | |

| «Волокно-волокно» (в центральной области) | m11 (x, y) (c, y) |

m21 (x, y) (c, y) |

m31 (x, y) (c, y) |

m41 (x, y) (c, y) |

«Волокно-волокно» (в периферийной области): с валиком с цилиндром |

m12 (x, y) (c, y) m12 (x, y) (c, y) |

m22 (x, y) (c, y) |

m32 (x, y) (c, y) |

m42 (x, y) (c, y) |

| «Волокно-валик» | m13 (x, y) (y) |

|||

| «Волокно-цилиндр» | m14 (x, y) (y) |

|||

| «Волокно-ремешок» | m35 (x, y) (c) |

|||

В соответствии с этой классификацией в вытяжном приборе рассматриваемого типа имеются 12 типов контактов, в которых возникают соответствующие силы трения.

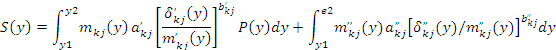

С учетом принятых на рис. 1 обозначений формула для сил трения, приходящихся на единицу длины волокна, примет вид

![]()

где ![]() – напряжение поперечного сжатия волокон

– напряжение поперечного сжатия волокон

![]() ,

, ![]() – эмпирические коэффициенты.

– эмпирические коэффициенты.

Для ориентированного вдоль оси y волокна, ось конфигурации которого расположена на расстоянии x от продольной (вдоль оси y) плоскости симметрии мычки, имеем силы трения для зоны j:

Для волокон, расположенных в центральной области сечения мычки:

![]()

Для волокон, расположенных в периферийной области:

где y1 , y2 – границы участков волокна в соответствующих зонах вытяжного прибора, а остальные обозначения соответствуют аналогичным обозначениям в формуле (1).

Правая часть формулы (3) содержит два слагаемых. Первое, из которых соответствует силам трения в контактах «волокно – волокно», а второе – в контактах «волокно – рабочий орган». Формулы (2) и (3) могут использоваться для расчета как ускоряющих, так и сдерживающих сил в любой зоне вытяжного прибора. При этом, например, в случае ускоряющих сил коэффициенты akj , bkj , a, kj , b, kj , a, kj , b, kj . Соответствуют динамическому трению, а P(y) – вероятности контактирования с быстро движущимися волокнами. В альтернативном случае эмпирические коэффициенты соответствуют статическому трению, а P (y) – вероятности контактирования медленно движущимися волокнами.

На усредненное (гипотетическое) волокно в зонеj действует сила трения

![]() Где

Где ![]() ,

, ![]() – вероятности принадлежности волокна с границами y1

и y2

к центральной и периферийной областям сечения мычки.

– вероятности принадлежности волокна с границами y1

и y2

к центральной и периферийной областям сечения мычки.

На волокно некоторой протяженности ƛ, расположенного в зонах 1–4, действует сила

В зависимости от того, вычисляются ли по формулам (2) и (3) сдерживающие или ускоряющие силы отдельных зон, Fƛ является соответствующей силой для всего волокна.

Вероятностные характеристики процесса рассчитываются по методике, изложенной в п. 3.3.2.4.

Среднее значение ускоряющей силы для волокна с длиной ƛ, оси конфигураций которых расположены на различных расстояниях х от плоскости симметрии мычки, равно

Где m – число волокон, использованных для расчета отдельных варьирующих значений F.

Аналогичным образом могут быть рассчитаны ускоряющие и сдерживающие силы, действующие на волокна различной длины, что дает возможность прогнозировать функцию движения волокон в вытяжном приборе прядильной машины в зависимости от параметров конструкции, режима работы и характеристик свойств волoкон и продукта и изменять её таким образом, чтобы отличие её от оптимальной функции было сведено к минимуму.

Силовой анализ вытяжного прибора с круглым гребнем

Поле вытягивания прибора с круглым гребнем состоит из зон (Рис. 2), каждой из которых присущи индивидуальные закономерности, характеризующие силы, действующее на волокна мычки: 1–2 – зона эластичного зажима мычки в выпускной паре; 2–3 – зона огибания валика мычкой; 3–4 – зона вредного пространства; 4–5 – Зона взаимодействия с иглами круглого гребня; 5–6 – зона взаимодействия с иглами и основанием круглого гребня; зоны 6–7 и 7–8 аналогичны соответственно зонам 4–5 и 3–4. Зона 8–9 питающей пары далее не рассматривается, так как разводка в вытяжном приборе существенно превышает максимальную длину волокна в утоняемой ровнице.

Формирование силового поля вытяжного прибора данного типа осуществляется как результат: взаимодействия волокон мычки и волокон мычки с поверхностями рабочих органов на линейных и близких к линейным зонах или участках зон (способ 1); взаимодействие волокон мычки между собой и с поверхностями цилиндрических рабочих органов (способ 2); взаимодействие волокон мычки с поверхностями игл и между собой в межигольном пространстве (способ 3).

Рисунок 2. Зоны вытяжного прибора с круглым гребнем

В таблице 2 приведены способы формирования силового поля для соответствующих зон вытяжного прибора.

Анализ показывает, что в зонах 4, 5, 6 силовые поля созданы комбинациями способов; зона 1 имеет небольшую протяженность и малую кривизну, что с некоторой погрешностью позволяет отнести способ формирования в ней силового поля к способу 1.

Табл. 2 Способы формирования силовых полей различных зон вытяжного прибора

| Условный номер зоны j | Способ формирования силового поля | ||

| 1 | 2 | 3 | |

| 1 | + | ||

| 2 | + | ||

| 3 | + | ||

| 4 | + | + | |

| 5 | + | + | |

| 6 | + | + | |

| 7 | + | ||

Зона обозначена по условному номеру ее границы, ближайшей к зажиму выпускной пары А (Рис. 2).

Определим действующие на волокна силы в вытяжном приборе с учетом способов формирования силовых полей.

Способ 1.

В j-й зоне (зоны 1, 3, 4, 5, 7) волокно может располагаться в центральной (с) или периферийной (р) областях сечений мычки с вероятностями соответственно Рjc (y) и Pjp (y), при этом действующие на волокна в этих областях силы различны по величине, а волокна могут двигаться либо со скоростью выпускной пары, либо со скоростью круглого гребня. В первом случае трение является динамическим (d) и вызывает силы, ускоряющие (u) волокна, во втором – статическим (s) и предопределяет тормозящие (t) силы.

Если общим символом F обозначит силы, а символом y – координату силового поля, то с учетом приведенной выше символики для ускоряющих сил, действующих на волокно внутри мычки (взаимодействие между волокнами w), будем иметь

![]()

В зоне 1 волокна контактируют с вероятностью Рlz (y) c цилиндром и Рlv (y) – с валиком; при этом действующие ускоряющие силы соответственно Fldz (y) и Fldv (y).

Ускоряющая сила в зажиме выпускной пары:

![]()

где ![]() ) – вероятность контактирования в зажиме между волокнами.

) – вероятность контактирования в зажиме между волокнами.

Для определения величин сил Fjdp (y) и Fjdz (y), Fldv (y), входящих в формулы (7) и (8) используется формула Линкольна. Она имеет общую структуру для различных сил, но входящие в неё параметры различны по величине и зависят от природы контртела, с которым взаимодействует рассматриваемое волокно. Так например, динамическая сила трения волокна о волокно в периферийной области сечения мычки будет

![]()

Lj , Lj 1 l – координаты границы j зоны;

Mjp (y) – число контактов на единицу длины волокна в периферийной области сечения мычки j-й зоны;

Аd , Bd – эмпирические коэффициенты, соответствующие динамическому трению волокна о волокно.

Формулы (7) и (9) могут быть использованы для расчета тормозящих волокно сил любой из зон (Табл. 2) с соответствующей заменой индексов u на t , d на s , а в соответствующих случаях p на с . Так, для тормозящей силы имеем

![]()

Способ 2.

В j-й зоне волокно может контактировать с волокнами (w), которые движутся со скоростью выпускной пары, вызывая динамическое трение (d) и ускоряющие силы (u) – c вероятностью этого события Pjwd (y) или со скоростью круглого гребня, вызывая статическое трение (s) и соответственно тормозящие силы (t) – с вероятностью такого события Pjws (y). Кроме того, волокно мычки может контактировать с валиком (j=2) что вызывает ускоряющую силу (u) или с основания гребня, что вызывает тормозящую силу (t) с соответствующими вероятностями P2 v (y) и P5 d (y).

Ускоряющая сила, например, для j=2 будет

![]() , а тормозящая сила для этой зоны

, а тормозящая сила для этой зоны ![]() для зоны 5 значение тормозящей силы может быть найдено по формуле

для зоны 5 значение тормозящей силы может быть найдено по формуле

![]()

где g – символ взаимодействия волокон с основанием круглого гребня, а ускоряющая сила будет

![]()

Значение величин сил, входящих в формулы, могут определяться по формуле, аналогично приведенной в работе (91). Например, определение силы P2 v (y) на любой части угла α от охвата валика мычкой можно осуществить по формуле

![]()

где ![]() -сила динамического трения в точке, соответствующей началу ведомого участка дуги, стягивающий угол ɓ;

-сила динамического трения в точке, соответствующей началу ведомого участка дуги, стягивающий угол ɓ;

![]() – динамический коэффициент трения волокна о валик;

– динамический коэффициент трения волокна о валик;

В - изгибная жесткость волокна;

S = R+d/2,

где R – радиус валика; d – диаметр волокна; ![]() -масса единицы длины волокна;

-масса единицы длины волокна; ![]() -скорость выпускной пары вытяжного прибора.

-скорость выпускной пары вытяжного прибора.

Выражение (15) может быть использовано: для определения натяжения волокна на любом участке зоны 2; этот принцип применим и для зоны 5; для определения тормозящих (j=2) или ускоряющих (j=5) сил в результате огибания рабочих органов соответственно быстро движущимися и медленно движущимися волокнами, которые находятся внутри мычки, для чего формула (15) подлежит преобразованию с заменой необходимых случаях индексов v на g, d на s, Vv на Vg (скорость круглого гребня).

Способ 3.

В j-й зоне (зоны 4, 5, 6) волокно может контактировать с вероятностью Pjwd (y) c волокнами (w), которые движутся со скоростью выпускной пары, вызывая динамическое трение (d) и ускоряющие силы (u), или контактировать с вероятностью Pjws (y) с круглым гребнем, при этом возникают статическое трение (s) и соответственно тормозящие силы (t). Кроме того, волокно может контактировать с иглами с вероятностью Pji (y), а в зоне 5 и с основанием гребня с вероятностью P5ij (y).

С учетом принятых ранее обозначений ускоряющая сила

![]()

а тормозящая

![]()

где индекс i – характеризует взаимодействие волокна и иглой.

При взаимодействии волокна с иглой необходимо учесть силы, которые прижимают волокно к поверхности иглы. Эти силы обусловлены сжатием мычки в межигольном пространстве круглого гребня.

Значение силы ![]() ,

, ![]() ,

, ![]() определяется по общей (по структуре) формуле, но с соответствующими изменениями входящих в формулу величин.

определяется по общей (по структуре) формуле, но с соответствующими изменениями входящих в формулу величин.

Кроме того, для каждой иглы и последующего межигольного пространства последовательно применяются однотипные формулы с учетом способов формирования силовых полей в соответствующих зонах.

Для определения, например, силы ![]() , на дуге охвата φ иглы применима формула

, на дуге охвата φ иглы применима формула

,

,

где ![]() -сила статического трения в точке, соответствующей началу ведомого участка дуги, стягивающей углы ∆, на которые разбивается угол охвата иглы волокном φ (число углов ∆ равно g).

-сила статического трения в точке, соответствующей началу ведомого участка дуги, стягивающей углы ∆, на которые разбивается угол охвата иглы волокном φ (число углов ∆ равно g).

![]() – статический коэффициент трения волокна о волокно мычки в межигольном пространстве;

– статический коэффициент трения волокна о волокно мычки в межигольном пространстве;

β – угол наклона расположения мычки к оси иглы. Остальные обозначения в формуле (15) с учетом изменения индексов v на w, d на s, Vv наVt .

Область применения формулы (18) характеризуется теми же условиями, которые были указаны выше для формулы (15)

Наиболее сложной для определения сил, действующих на волокно, является зона 5, где необходимо в зоне действия игл гребня применять зависимости, характеризующие способы 1 и 3 формирования полей сил, учитывая вероятностный характер взаимодействия волокна как с волокнами (быстро или медленно движущимися) так и с иглами и с основанием круглого гребня.

Для волокна длиною L ускоряющая (сдерживающая) сила будет определяться суммой соответствующих сил в зонах, в пределах которых это волокно в данный момент расположено.

Полученные аналитические зависимости могут быть использованы для целенаправленного изменения конкретных характеристик свойств волокон, технологических и конструктивных параметров вытяжного прибора с целью управления силами, действующими на волокна, закономерностью их движения и снижения неровноты от вытягивания

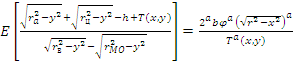

В работе (81) получено следующее аналитическое выражение для определения толщины мычки в эластичном зажиме вытяжного прибора прядильной машины с круглым гребнем:

,

,

где r – радиус поперечного сечения ровницы до её утонения;

x , y – координаты точки напряжения сжатия по известной толщине мычки изложен ранее в пункте 3. 3. 2. 1.

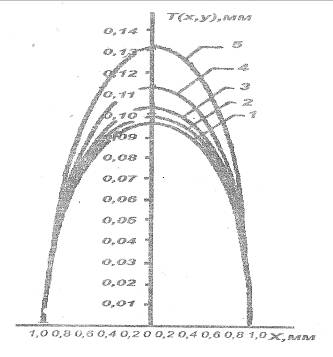

Расчеты осуществлялись по программе MatLAB, при этом толщина мычки t (x, y) и напряжение сжатия мычки δ (x, y) определялись при разных величинах модуля на сжатие эластичного покрытия. Численное моделирование осуществлялось применительно к вытяжному прибору с круглым гребнем (rц = 9,5 мм, rв = 16 мм, h = 24,8 мм, φ = 0,045 мг/мм3 , rмо = 12 мм, b = 72328, r = 1 мм). Этим условиям соответствует получение пряжи линейной плотности 180 Текс (шерсть 100%) при вытяжке 1,6. На рис. 3 представлено изменение толщины мычки в зажиме при E = 40*102 мН/мм2 при различных значениях х и удаления плоскостей от диаметральной плоскости валика и цилиндра на 0, 0,8, 1,2, 1,6, 2,0 мм (соответственно кривые 1, 2, 3, 4, 5).

Рисунок 3. Толщина мычки в различных сечениях эластичного зажима вытяжного прибора с круглым гребнем

Эти данные показывают, что в диаметральной плоскости валика и цилиндра продукт сжат в наибольшей степени; по мере удаления от нее толщина мычки увеличивается, а степень сжатия уменьшается.

Мычка имеет наибольшую толщину вдоль плоскости, проходящей через продольную ось продукта, перпендикулярную к осям валика и цилиндра.

На рисунке 3 показаны изменения величины напряжений сжатия эластичного покрытия валика на всей протяженности его контакта с цилиндром и продуктом, при этом кривая 1 соответствует диаметральной плоскости валика и цилиндра (y = 0), а кривые 2….6 соответствуют плоскостям, отстоящим от диаметральной плоскости на 0,4…….. 2,0 мм.

Эти результаты свидетельствуют, что напряжение эластичного покрытия (оно же – напряжение сжатия продукта) в зажиме неравномерно и максимальное его значение соответствует минимальной толщине мычки, причем по мере удаления от диаметральной плоскости валика и цилиндра эти напряжения уменьшаются.

В таблице 3 приведены величины напряжений δп (x, y) в мН/мм2 для двух значений модуля деформации сжатия эластичного покрытия E и различных значений координат x, y. Из анализа результатов, приведенных в таблице 3, следует, что при большей жесткости эластичного покрытия напряжение сжатия мычки характеризуется большей стабильностью вдоль оси x, что создает лучшие условия для процесса вытягивания. Полученные результаты в качественном отношении совпадают с результатом работы.

Рисунок 4. Изменение напряжения сжатия мычки в эластичном зажиме вытяжного прибора прядильной машины с круглым гребнем

Таблица 3. Напряжение сжатия мычки в эластичном зажиме при различных значениях модуля деформации сжатия эластичного покрытия, мН/мм2

| E, мН/мм2 | x, мм | y, мм | |||||

| 0 | 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 20*102 | 0 | 409,5 | 404,5 | 385,5 | 353,1 | 306,2 | 252,8 |

| 0,2 | 408,5 | 403,5 | 380,1 | 351,6 | 304,7 | 249,9 | |

| 0,4 | 404,5 | 399,5 | 372,6 | 347,6 | 300,3 | 346,4 | |

| 0,6 | 397,5 | 393,0 | 380,6 | 340,2 | 292,3 | 237,5 | |

| 0,8 | 385,5 | 380,5 | 350,6 | 327,2 | 378,4 | 222,2 | |

| 1,0 | 350,0 | 345,0 | 324,2 | 289,3 | 238,2 | 177,8 | |

| 100*102 | 0 | 1922,5 | 1897,5 | 1798,0 | 1630,9 | 1387,1 | 1106,2 |

| 0,2 | 1917,5 | 1895,0 | 1783,0 | 1625,9 | 1384,6 | 1101,2 | |

| 0,4 | 1907,5 | 1887,5 | 1778,1 | 1616,0 | 1369,7 | 1088,9 | |

| 0,6 | 1887,5 | 1862,5 | 1760,6 | 1593,5 | 1347,4 | 1061,4 | |

| 0,8 | 1852,5 | 1827,5 | 1725,7 | 1556,1 | 1307,7 | 1017,3 | |

| 1,0 | 1750,0 | 1725,0 | 1621,0 | 1446,4 | 1191,1 | 888,9 | |

Напряжение нормального давления в ремешковом зажиме обуславливает закономерность движения волокон в вытяжном приборе и неровноту по толщине от вытягивания. В сечении мычки, расположенном на расстоянии y от начала координат (Рис. 5), это напряжение определяется по формуле

![]()

где ![]() – давление верхнего ремешка 1 на нижний 2 (при отсутствии мычки между ремешками);

– давление верхнего ремешка 1 на нижний 2 (при отсутствии мычки между ремешками);

![]() – давление на мычку от растяжения ремешка в поперечном направлении;

– давление на мычку от растяжения ремешка в поперечном направлении;

![]() – давление верхнего ремешка на мычку от его изгиба.

– давление верхнего ремешка на мычку от его изгиба.

Рисунок 5. Схема ремешкового зажима вытяжного прибора кольцепрядильной машины (1,2 – соответственно верхний, нижний ремешок, 3,4 – соответственно промежуточный валик, цилиндр вытяжного прибора, S – центр кривизны платформы нижнего ремешка)

Согласно работе (80)

![]()

где a, b – эмпирические коэффициенты;

![]() , r – соответственно объемная плотность сечения мычки и радиус продукта до сжатия;

, r – соответственно объемная плотность сечения мычки и радиус продукта до сжатия;

z(x) – z-координата сечения мычки, равная прогибу верхнего ремешка;

![]() – степень сжатия мычки.

– степень сжатия мычки.

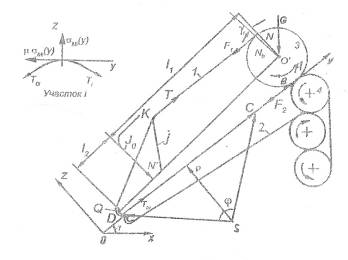

Выделим из изогнутого верхнего ремешка 1 элемент s с размерами, например, 1 мм при ширине ремешка c и толщиной h (Рис. 6)

Рисунок 6. Схема взаимного положения ремешков (1, 2), промежуточных валика (3) и цилиндра (4)

Отождествим изогнутый элемент s ремешкас плоской пружиной (Рис. 4), прогиб которой z(x) в сечениях x, смещенных друг относительно друга на единицу длины, обусловлен напряжением

![]()

где B – ширина мычки; ![]() – модуль поперечного изгиба ремешка;

– модуль поперечного изгиба ремешка; ![]() – момент инерции сечения.

– момент инерции сечения.

Пусть на элементе s имеем участок ab с длиной до изгиба l (положение 1, ремешка 1)

![]()

После растяжения (в зонах M и N смещение ремешков отсутствует) длина этого участка

![]()

давление на мычку m от растяженного ремешка l

![]()

где ![]() – Модуль растяжения верхнего ремешка в поперечном направлении.

– Модуль растяжения верхнего ремешка в поперечном направлении.

Напряжение ![]() подчинено различным закономерностям на участках AB, BC, и CD в силу различных условий его формирования.

подчинено различным закономерностям на участках AB, BC, и CD в силу различных условий его формирования.

На участке AB осуществляется фрикционная передача валика 3 и цилиндра 4 через расположенные между ними ремешки 2 и 1. На этом участке действует сила сжатия:

![]()

где N – нагрузка (от рычага нагрузки) на промежуточную пару 3,4;

γ – угол наклона вытяжного прибора;

γ1 – угол между направлениями действия сил N и NB ;

G – часть веса верхней клеточки, приходящаяся на эту опору;

![]()

где ![]() – сила упругости пружины j0

, деформированной в результате действия на нее в точке К рычага нагрузки.

– сила упругости пружины j0

, деформированной в результате действия на нее в точке К рычага нагрузки.

На единицу длины участка Lc – бортика промежуточного валика 3 (Рис. 6) приходится нагрузка

![]()

где ![]() – сила сжатия, действующая на участке

– сила сжатия, действующая на участке ![]() , причем ширина контактной площадки AB в области бортиков (94):

, причем ширина контактной площадки AB в области бортиков (94):

где ![]()

![]() – соответственно приведенные радиус и модуль упругости контактируемых тел.

– соответственно приведенные радиус и модуль упругости контактируемых тел.

Поскольку жесткость контртел на участке ![]() больше, чем на участке

больше, чем на участке ![]() , следует равенство (Рис. 6)

, следует равенство (Рис. 6)

Рисунок 7. Схема взаимного положения ремешков (1, 2), промежуточных валика (3) и цилиндра (4)

![]()

где ![]() – приведенный модуль упругости ремешков 1 и 2.

– приведенный модуль упругости ремешков 1 и 2.

![]()

и, кроме того,

![]()

Решая совместно уравнения (31) и (32), определяем силу ![]() и, следовательно, её удельное значение:

и, следовательно, её удельное значение:

![]()

Распределение напряжений на участке АВ (Рис. 7) (94):

![]()

Напряжение ![]() создает силу трения Fk

в зажиме промежуточной пары 3, 4 и уменьшает напряжение F2

ведущей ветви ремешка, что наблюдалось бы при отсутствии фрикционной системы (промежуточный валик 3 в этом случае выполняет роль ведущего шкива):

создает силу трения Fk

в зажиме промежуточной пары 3, 4 и уменьшает напряжение F2

ведущей ветви ремешка, что наблюдалось бы при отсутствии фрикционной системы (промежуточный валик 3 в этом случае выполняет роль ведущего шкива):

![]()

где ![]() – натяжение ремешка на границе участка AB (в точке B).

– натяжение ремешка на границе участка AB (в точке B).

Определяем F2 . Пусть F1 – напряжение ведомой ветви ремешка; T – сила, необходимая для скольжения ремешка 1 по контактной площадке пружины J; Fr – сила давления на ось промежуточного валика, обусловленная натяжением ветвей ремешка. Тогда, в соответствии с работами (95) и (96)

![]()

где ![]() – модуль на изгиб плоской пружины J;

– модуль на изгиб плоской пружины J;

![]() – момент инерции сечения;

– момент инерции сечения;

l – длина пружины;

![]() – радиус контактной площадки пружины.

– радиус контактной площадки пружины.

Кроме того,

![]()

где φ – угол охвата валика.

Определим равнодействующую силу F, N, NB и G путем последовательного сложения этих сил:

![]()

![]()

![]()

где углы α и β определимы геометрически.

Передаваемое усилие

![]()

где f – приведенный к валу коэффициент трения.

Напряжение ремешка 1 в точке схода его с валика 2

![]()

где ![]() ,

, ![]() ,

, ![]() – соответственно площадь поперечного сечения, модуль продольного изгиба и толщина ремешка 1;

– соответственно площадь поперечного сечения, модуль продольного изгиба и толщина ремешка 1;

![]() – диаметр промежуточного валика 3.

– диаметр промежуточного валика 3.

Натяжение ремешка 1 в точке схода:

![]()

Совместное решение уравнений (37) и (43) позволяет определить F2 и согласно формуле (35) рассчитать Fp .

На участке CD у точки D сила начального натяжения верхнего ремешка по Л. Эйлеру:

![]()

где ![]() – коэффициент трения ремешка по стали (пружина J);

– коэффициент трения ремешка по стали (пружина J);

![]() – коэффициент трения ремешка по направляющей Q;

– коэффициент трения ремешка по направляющей Q;

![]() ,

, ![]() – соответствующие углы охвата.

– соответствующие углы охвата.

Разобьем угол φ на малые углы ∆φ, каждый из которых опирается на дугу равную единице длины. На каждый участок i ремешка действует: сила T0

i

начального напряжения; сила Ti

натяжения ведущего конца участка; давление на единицу длины ремешка ![]() и сила трения контрпары «ремешок – ремешок»

и сила трения контрпары «ремешок – ремешок» ![]() (

(![]() – коэффициент трения).

– коэффициент трения).

Из условия равновесия единичного участка ремешка

![]()

Последовательное применение уравнений (45) и (46) позволяет определить δN (y) на всем протяжении участка CD; у точки С участка сохраняется натяжение верхнего ремешка:

![]()

На участке BC можно предполагать близкую к линейной закономерность изменения силы трения, поэтому

![]()

где ![]() – длина участка BC;

– длина участка BC;

![]() – координата точки С.

– координата точки С.

Разобьем участок BC на малые участки длиной, равной единице, и, определив F(y) для концов каждого из них, найдем прирост силы трения ∆F(y); тогда для каждого участка

![]()

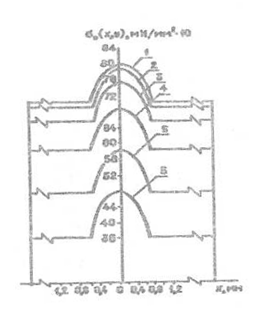

Расчет ![]() на ЭВМ выявил закономерность его изменения (Рис. 8).

на ЭВМ выявил закономерность его изменения (Рис. 8).

Рисунок 8. Эпюра напряжения поперечного сжатия мычки в ремешковом зажиме кольцевой прядильной машины.

Полученные результаты показывают, что распределение имеет сложную форму и в качественном отношении соответствуют выводам, приведенным в работах (65) и (66).