| Скачать .docx |

Дипломная работа: Электрификация и автоматизация технологических процессов применительно к условиям ГП Торезантрацит

Аннотация

Данный дипломный проект «Электрификация и автоматизация технологических процессов применительно к условиям ГП «Торезантрацит»» состоит из двух частей: общая часть и специальная часть. В общей части рассматриваются: горная технология, механическое оборудование, охрана труда и экономика. В специальной части: автоматизированный электропривод, электроснабжение и электрооборудование, автоматизация, технико-экономические показатели, энергоаудит и специальный вопрос. В специальном вопросе разработаны способы и мероприятия, обеспечивающие экономию электроэнергии ГП «Торезантрацит».

The summary

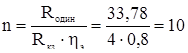

The given degree project « Electrification and automation of technological processes with reference to conditions ME « Torezantratcit»» consists of two parts: the general part and a special part. In the general part are considered: mountain technology, the mechanical equipment, a labour safety and economy. In a special part: the automated electric drive, electrosupply and an electric equipment, automation, technical and economic parameters, enrgyaudit and a special question. In a special question ways and the actions providing economy of electric power ME «Torezantratcit» are developed.

Содержание

Введение

1. Горно-технологическая часть

1.1 Геология

1.2 Расчет нагрузки на очистной забой

2. Механическое оборудование

2.1 Механическое оборудование 9-й южной лавы

2.2 Подземный транспорт

2.3 Подъемные установки

3. Охрана труда

3.1 Анализ опасностей и вредности в условиях шахты «Прогресс» ГП «Торезантрацит»

3.2 Противоаварийная защита

3.3 Телефонная связь

4. Технико-экономические показатели

4.1 Анализ основных показателей деятельности предприятия

4.2 Анализ основных фондов

4.3 Анализ себестоимости

4.4 Выпуск продукции

5. Электроснабжения и электрооборудование

5.1 Расчет внешнего электроснабжения

5.2 Расчет схемы электроснабжения подземного участка

6. Автоматизация

6.1 Общие сведения и основные задачи автоматизации

6.2 Системы автоматизации подъемных машин с приводом постоянного тока

6.3 Принцип работы схемы автоматизированного управления подъемной установки

7. Специальный вопрос

7.1 Электрические сети. Мероприятия по экономии электроэнергии

7.2 Экономия электроэнергии в силовых трансформаторах

7.3 Сокращение числа трансформации

7.4 Экономия электроэнергии в кабельных сетях

7.5 Экономия электроэнергии в осветительных установках и сетях

7.6 Экономия электроэнергии при компенсации реактивной мощности

7.7 Мероприятия по экономии электроэнергии вентиляторных установках

7.8 Дополнительные рекомендации по экономии электроэнергии

7.9 Примеры расчетов экономии электроэнергии различных мероприятий

8. Энергоаудит и энергосбережение

8.1 Общие положения

8.2 Первый этап энергоаудита – оценка энергопотребления и затрат

8.3 Второй этап энергоаудита – оценка энергетических потоков

Заключение

Список используемой литературы

Введение

Горнодобывающая промышленность является одной из развивающихся промышленностей. На промышленных предприятиях ведется постоянный учет расхода электроэнергии, разработка способов и мероприятий обеспечивающих экономию электроэнергии. Система электроснабжения проектируется в соответствии с требованиями и нормами ПТЭ и ПТБ, при этом закладываются условия энергетической экономичности.

Доля энергетической составляющей в себестоимости незначительна, экономное расходование электроэнергии дает возможность выработать дополнительную продукцию, в то время как ущерб при недоотпуске энергии во много раз превышает ее стоимость. Поэтому экономии электроэнергии на промышленных предприятиях следует уделять пристальное внимание. Этой актуальной проблеме посвящен дипломный проект на тему «Электрификация и автоматизация технологических процессов применительно к условия ГП «Торезантрацит».

1. Горно-технологическая часть

1.1 Геология

Общие географические и административные сведения о районе

Шахта «Прогресс» ныне состоящая как отдельное предприятие в Государственной холдинговой компании «Торезантрацит» Министерства Топлива и Энергетики Украины была сдана в эксплуатацию в 1974 году. Строительство ее в связи с отсутствием средств на строительство продолжалось 23 года вместо запланированных 17.

Основной целью ее строительства с введением в эксплуатацию была потребность в высококачественном антраците, как составной частью металлургического процесса и других хозяйственно-бытовых нужд. И как следствие появление новых рабочих мест и соответствующей инфраструктуры.

В административном отношении район шахты «Прогресс» расположен в пределах г.Тореза и Шахтерском районе Донецкой области.

Недра района принадлежат Государственной Холдинговой Компании "Торезантрацит" Министерства Топлива и Энергетики Украины.

На территории шахтного поля расположены населенные пункты - поселки шахт "Красная звезда", №3-бис, № 9 г.Тореза. Через участок проходит железнодорожная магистраль "Илловайск - Дебальцево" со станцией Торез и сетью подъездных путей. Участок покрыт сетью асфальтированных дорог. Источником электроэнергии служат линии электропередач системы "ДонбассЭнерго ".

Водоснабжение осуществляется водоводами из канала Северский Донец - Донбасс, за счет Грабовского водохранилища. В орогидрографическом отношении оцениваемый район расположен на южном склоне Главного Донецкого водораздела, в бассейне р. Крынки - правого притока р. Миус.

Поверхность представляет собой всхолмленную степную равнину, рассеченную балками Прищепина, Филипова, Глухая, Запорожская и их строгами. Максимальная абсолютная отметка поверхности - плюс 320,8 м; минимальная - плюс 164,4 м.

Климат района

Климат района умеренно-континентальный. Среднегодовая температура составляет +8.30ºС. Минимальная температура наблюдается в январе, максимальная в июне. Среднегодовое количество осадков составляет 170мм, из них большая часть выпадает в ноябре-январе, минимальное количество осадков в этом районе выпадает в сентябре и в марте.

Гидрогеологическая характеристика шахтного поля

На оцениваемой площади подземные воды содержатся в породах четверичного и каменноугольного возрастов. В четверичных отложениях выдержанного горизонта нет, вода содержится в основном в опесоченных прослоях суглинков. Водоотдача их невелика, обычно при каптировании горизонта получают незначительные дебиты порядка 0,5÷0,7м3 /ч. В обводнении горных выработок он практически участия не принимает.

Основные водоносные горизонты, оказывающие влияние на обводнение горных выработок, приурочены в основном к песчаникам и реже известнякам карбона. Циркуляция подземных вод происходит в основном по открытым трещинам в этих породах. Пористость водоносных пород, благодаря небольшим величинам, не оказывает большого влияния на их водоотдачу. Величина ее для песчаников с глубиной снижается от 4,21% (глубина 100 м) до 2,79 % (глубина 1100÷1200 м), а у известняков соответственно от 4,76% до 2,25%.

В связи с этим по условиям накопления и циркуляции подземные воды карбона преимущественно пластово-трещинного типа. Благодаря переслаиванию водоносных пород с водоупорами и наклонному залеганию пород они обладают напором, величина которого различная и связана с условиями и глубиной залегания водоносных горизонтов. В отдельных случаях пьезометрические уровни вскрываемых скважинами горизонтов устанавливается выше земной поверхности.

Геологическая характеристика пластов h8 и h7

В настоящее время основные очистные работы ведутся по пласту h8. Пласт h8 относится к числу наиболее мощных и выдержанных. Мощность пласта колеблется от 1,36 до 1,48, средняя мощность пласта равна 1,42м. Угол залегания пласта колеблется от 6º до 8º. Шахтой "Прогресс" разрабатывается двумя панелями - северной и южной. Уголь трещиноват. Эндогенные трещины имеют азимут падения 18÷30º при среднем расстоянии между трещинами 1÷2 см.

Непосредственная кровля пласта представлена алевролитами песчано-глинистыми (40 %), глинистыми (30 %) и песчаными (30 %).

Алевролит песчано-глинистый распространен в основном в центральной части шахтного поля, слагая кровлю пласта на северной и большей части южной панели. Незначительное распространение приурочено к западной части поля в южной половине его. Мощность его изменяется от 0,1 до 0,2 м.

Предел прочности на сжатие изменяется от 21,3 до 102,6 МПа при среднем значении 51,1 МПа. Коэффициент размягчения составляет в среднем 0,62; после водопоглощения прочность алевролита снижается почти на 40% . В очистных подготовительных выработках южной панели, на площадях с развитием зеркал скольжения по наслоению с расстоянием между ними 3÷2 см, сланец песчано-глинистый отслаивается в виде куполообразных вывалов до 3÷4 см, что осложняет ведение горных работ.

Куполообразные вывалы на северной панели редки, ложная кровля отмечена местами в I-й восточной лаве на незначительных площадях. Алевролит песчано-глинистый следует считать малоустойчивым (Б3).

Алевролит глинистый приурочен, в основном, к северо-западной части шахтного поля и площади южной панели. Мощность алевролита изменяется от 0,5 до 48,72 м.

Предел прочности на сжатие изменяется от 23,7 до 88,6 МПа при среднем значении 47,6 МПа, после водопоглощения составляет 26,0 МПа, т.е. уменьшается почти на 45%. В горных выработках шахты "Прогресс" кровля малоустойчива, сопровождается куполообразными вывалами, а на площадях, где глинистый алевролит обогащен углистым веществом, ложной кровли мощностью от 0,3 м до 0,6 м, реже 1,0 м.

В южной и юго-восточной частях шахтного поля наблюдается расщепление угольного пласта h8. Контур расщепления проходит в восточных лавах южной панели приблизительно на горизонте минус 550 м, а на западе около минус 650 м.

Верхняя угольная пачка мощностью 0,04÷0,07 м, постепенно удаляется от основной на расстояние 2,7м и более метров. Контур зоны расщепления имеет сложную конфигурацию. Междупластье в расщепленном интервале представлено глинистым алевролитом с обилием углистых включений. При ведении горных работ на площадях, где междупластье увеличивается более 0,5м, оно становится трудноподдерживаемым в горных выработках. Зона нерасщепленного пласта прослеживается на северном крыле и центральной части шахтного поля. Алевролит глинистый относится к неустойчивым породам (Б2).

Алевролит песчаный распространен, в основном, в западной части южной половины шахтного поля и в меньшей мере на востоке северной половины его. Предел прочности на сжатие изменяется от 33,6 до 98,9 МПа при среднем значении 61,1 МПа. После водопоглощения предел прочности изменяется от 35,2 до 58,7 МПа при среднем значении 44,6 МПа, прочность сланца уменьшается при этом на 27% алевролит песчаный относится среднеустойчивому (Б4).

Основная кровля представлена преимущественно сланцем песчаным в меньшей мере глинистым и песчано-глинистым алевролитами. Алевролит песчаный по своим прочностным характеристикам (σсж =70,6 МПа) относится к труднообрушаемым породам, но учитывая наличие трещиноватости и резких контактов по слоям, следует считать его среднеобрушающимся (А 2). Алевролит глинистый основной кровли относится к легкообрушающимся (А1). Песчано-глинистый алевролит и перемещающиеся породы (алевролит песчаный и глинистый) основной относится к породам средней обрушаемости (А 2).

Почва пласта представлена алевролитом песчаным (92%), песчаником (3,5%), алевролитом глинистым (3%) и песчано-глинистым (1,5%).

Алевролит песчаный имеет предел прочности на сжатие от 16,3 до 125,7 МПа при среднем значении 50,0 МПа. Коэффициент размягчения составляет 0,64.

В горных выработках шахты "Прогресс" наблюдается интенсивное пучение почвы. Наряду с большой глубиной разработки (900÷1200 м) на процесс пучения влияет увлажнение (на южном крыле шахтного поля) и приближение ниже залегающего угольного прослоя мощностью 0,20÷0,30 м, к пласту h8 на расстояние 0,45÷2,0 м и более.

В очистных выработках пучение почвы наблюдается незначительно и существенного влияния на процесс угледобычи не оказывает. В подготовительных выработках пучение почвы происходит в среднем на 0,2 м в месяц. Оно вызывает деформации крепи и уменьшение сечения подготовительных выработок. В связи с этим каждые 5-6 месяцев выработки перекрепляются с подрывкой вспученных пород на величину в среднем до 1,3 м для глубин разработки 800÷900м.

Алевролит песчаный мощностью от 1,0 до 16,2 м прослеживается в почве пласта на отдельных локальных площадях. Предел прочности на сжатие изменяется от 73,3 до 173,9 МПа. По данным физико-механических испытаний песчаник следует считать устойчивым (П3).

Алевролит глинистый относится к неустойчивому (П1) с пределом прочности на сжатие 65,3 МПа, будет образовывать ложную почву на мощность до 0,20 м, склонный к пучению.

Алевролит песчано-глинистый относится к среднеустойчивому (П2), а при увлажнении - к неустойчивому (П1). Предел прочности на сжатие составляет от 29,3 до 54,9 МПа.

Границы, запасы полезного ископаемого и вскрытие шахтного поля

Поле ш."Прогресс" вскрыто 2 центральносдвоенными (главным скиповым и вспомогательным клетевым) и 2 фланговыми (северный и южный) стволами.

В настоящее время по отрабатываемому пласту h8 принята проектом панельная схема подготовки с нисходящим порядком отработки лав.

В южной панели поле отрабатывается столбами по восстанию, в северной панели восточное поле - столбами по восстанию, а западное поле - столбами по простиранию. Размеры панелей составляют 2500 - 3500 м по простиранию и 1500 -1800 м по падению.

Технические границы шахты приняты согласно протоколу согласования с государственной холдинговой компанией "Торезантрацит" и указаны на ситуационном плане поверхности.

Вентиляция шахты

Проветривание всех подземных выработок осуществляется за счет общешахтной депрессии. Схема проветривания шахты - центральная, способ проветривания - нагнетательный.

Режим работы вентиляторов непрерывный, обязательным условием считается наличие резервного вентилятора. Главные вентиляторные установки ВОД-40 в количестве 2-х штук установлены в устье наклонного ствола.

Технологический комплекс на поверхности

Технологический комплекс на поверхности и на основной промплощадке представлен следующими зданиями и сооружениями:

- административно-бытовым комбинатом;

- надшахтным зданием скипо-клетевого ствола;

- надшахтным зданием вспомогательного ствола;

- открытым складом угля;

- подвесной канатной дорогой;

- котельной;

- галереями;

- складом крепежных материалов и другими вспомогательными зданиями и сооружениями.

1.2 Расчет нагрузки на очистной забой

Используя учебное пособие для бакалавров технических наук «Подземная разработка пластовых месторождений» производим расчет нагрузки на очистной забой для выбранных типов комбайнов.

Тип механизированного комплекса: 2МКД-90.

Тип выемочной машины: РКУ-10.

Средняя нагрузка на очистной забой, оборудованный комбайном РКУ-10 с механизированной крепью:

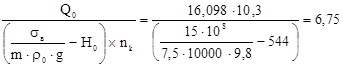

(1.1)

(1.1)

![]()

![]()

![]()

Тп - суммарное время учитываемых технологических перерывов в смену, Тп =10мин;

![]()

![]()

![]()

![]() ;

;

![]() ;

;

![]()

![]()

![]()

![]()

![]()

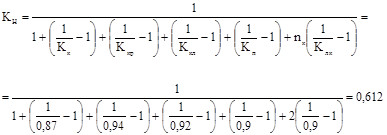

Коэффициент надежности технологической схемы:

(1.2)

(1.2)

Рабочая скорость подачи комбайна:

(1.3)

(1.3)

![]()

![]()

![]()

![]()

![]()

С2 = 20,2 – для хрупких весьма, весьма хрупких углей;

![]()

(1.4)

(1.4)

Сопротивляемость угля резанию:

![]() . (1.5)

. (1.5)

Полученная скорость подачи комбайна проверяется по скорости передвижения крепи ![]() :

:

![]() , (1.6)

, (1.6)

![]()

Принимаем ![]() .

.

Определяем количество угля, добываемого с одного цикла:

![]() (1.7)

(1.7)

Определяем количество циклов в сутки:

(1.8)

(1.8)

Общая организация работ

Режим работы шахты принимаем в соответствии с нормами проектирования. Режим работы шахты, участков служб предприятия, прежде всего, определяется режимом работы очистных забоев подземного транспорта, подъема и технологического комплекса. Участки водоотлива, вентиляции и энергетические работают в непрерывном режиме, что является необходимым условием жизнедеятельности шахты.

Шахта Прогресс работает по непрерывной рабочей неделе с одним общим

выходным днем. Режимы работы добычных участков 4 смены по 6 часов каждая. При этом первая смена является ремонтной и 3 смены по добыче угля. См. график организации работ в очистном забое (табл. 1.1).

Таблица 1.1. График выходов рабочих в очистном забое оборудованным механизированным комплексом 2МКД-90

| Профессия |

Число рабочих в смену |

I смена |

II смена |

III смена |

IV смена |

Число рабочих в сутки |

|||

| I |

II |

III |

IV |

с 8 до 19 |

с 14 до 19 |

с 20 до 1 |

с 2 до 8 |

||

| Машинист комбайна |

1 |

1 |

1 |

1 |

4 |

||||

| Помощник машиниста |

- |

1 |

1 |

1 |

3 |

||||

| ГРОЗ |

8 |

7 |

7 |

7 |

29 |

||||

| Электросле- сарь |

- |

1 |

1 |

1 |

3 |

||||

| Электросле- сарь по ремонту |

7 |

- |

- |

- |

7 |

||||

| ГРП |

8 |

1 |

1 |

1 |

11 |

||||

| Всего |

24 |

11 |

11 |

11 |

57 |

||||

Технико-экономические показатели представлены в табл. 1.2.

Таблица 1.2. Технико-экономические показатели

| № п/п |

Наименования показателей |

Ед. измерения. |

Кол-во |

| 1 |

Длина лавы |

м |

180 |

| 2 |

Мощность пласта |

м |

1,42 |

| 3 |

Угол падения пласта |

град. |

6-8º |

| 4 |

Длина ниши |

м |

6 |

| 5 |

Механизированная крепь |

2МКД-90 |

|

| 6 |

Комбайн |

РКУ-10 |

|

| 7 |

Глубина захвата |

м |

0,63 |

| 8 |

Число циклов в сутки |

5 |

|

| 9 |

Продвигание забоя в сутки |

м |

3,15 |

| 10 |

Шаг передвижения крепи |

м |

0,63 |

| 11 |

Суточная добыча из очистного забоя |

т/сут. |

1286 |

| 12 |

Производительность труда рабочего На выход по очистному забою |

т/вых. |

35,7 |

2. Механическое оборудование и транспорт

2.1 Механическое оборудование 9-й Южной лавы

На шахте «Прогресс» ГП «Торезантрацит» применяют комплекс 2МКД90.

Очистной комплекс предназначен для механизации процессов выемки и доставки угля, крепления очистного забоя и управления кровлей полным обрушением в очистных забоях тонких и средней мощности пологих и наклонных (до 35º) пластов. Горнотехнические условия применения комплекса приведена в табл.2.1.

Таблица 2.1. Горнотехнические условия применения комплекса 2МКД90

| 1 |

Типоразмер комплекса |

2МКД90 |

| 2 |

Система разработки |

Столбовая |

| 3 |

Вынимаемая мощность, м |

1,1÷1,5 |

| 4 |

Угол падения пласта, град. - при подвигании лавы по простиранию -то, же по падению или восстанию |

0÷35 0÷10 |

| 5 |

Кровля пласта: -непосредственная -основная |

Неустойчивая Средней обрушаемости |

| 6 |

Давление на почву , МПА |

≤2,0 |

| 7 |

Ширина захвата, м |

0,8; 0,63 |

| 8 |

Длина в поставке, м |

200 |

| 9 |

Установленная мощность, кВт |

717 |

| 10 |

Напряжение тока в силовом электрооборудовании, В |

1140 |

Комплекс 2МКД90 состоит из: узкозахватного комбайна типа РКУ-10-03, механизированной крепи типа 2КД90; скребкового конвейера типа СПЦ276М02.08, кабелеукладчика 2КЦ или КЦ, комплекса управления и диагностики типа УДМК, оборудования системы орошения и электрооборудование.

Механизированная крепь 2МКД90 состоит из четырехстоичных секций с резервированием хода. Металлоконструкция крепи полностью унифицирована. Секции шарнирно соединены с навесным оборудованием, позволяющим проводить управление секциями в конце хода передвижки и ориентацию их относительно конвейера. Каждая секция крепи оснащена механизмом подъема носка основания, боковыми раздвижными щитками и системой пылеподавления с автоматическим включением форсунок в момент подтяжки секции к конвейеру.

Крепь механизированная КД90 предназначена для механизации процессов поддержания и управления кровлей в призабойном пространстве лавы при отработке пологопадающих пластов мощностью 0,8-0,2м с самыми сложными горногеологическими условиями. Техническая характеристика крепи приведена в табл. 2.2.

Таблица 2.2. Техническая характеристика крепи 2КД90

| 2КД90 |

|

| Мощность обслуживаемых пластов, м |

1,1-1,5 |

| Допустимые углы падения пластов для работы по простиранию, град. |

35 |

| Допустимые углы падения пластов для работы по падению, град. |

10 |

| Удельное сопротивление на 1м² поддерживаемой площади, кН/м² |

520-540 |

| Сопротивление секции, кН |

3000 |

| Коэффициент гидравлической раздвижности |

2,0 |

| Усилие передвижки секции, кН |

392 |

| Шаг установки секций, м |

1,5 |

| Максимальное рабочее давление в напорной магистрали, МПа |

32 |

| Коэффициент затяжки кровли |

0,9 |

| Габаритная высота секции min-max, мм |

710-1420 |

| Габаритная ширина секции, мм |

1400 |

| Масса секции, кг |

7710 |

Переломным этапом в угледобывающей промышленности явилось создание комбинированной углевыемочной машины – очистного комбайна, применение которого позволило одновременно механизировать в очистном забое три процесса: зарубку, отбойку и погрузку угля на призабойный конвейер. Эта задача для длинных очистных забоев лав впервые была успешно решена в Союзе Советских Социалистических Республик. В последующие годы проводилось дальнейшее совершенствование угледобывающей техники. Наращивалась энерговооруженность комбайнов, совершенствовались технологии. Применение комбайнов с разнесенными шнеками позволило отказаться от такой трудоемкой операции как взятие ниш.

На данный момент отечественная промышленность выпускает различные типы комбайнов. Их различие состоит в условии их применения: для пластов с различной мощностью и различными углами залегания.

Согласно комплексу в лаве используется комбайн РКУ10. Техническую характеристику комбайна привожу в табл. 2.3.

Таблица 2.3. Техническая характеристика комбайна РКУ10

| Исполнительный орган: пределы регулирования по высоте, м величина опускания ниже опорной поверхности конвейера, мм тип число шнеков ширина захвата, м диаметр шнеков, мм |

1 – 1,82 ≤80 шнековый 2 0,63 1000 |

| Механизм подачи: тип скорость подачи, м/мин тяговое усилие, кН |

гидравлический БСП £5/10 250/125 |

| Электродвигатель комбайна: тип число мощность, кВт напряжение, В |

ЭКВЭ4-200 1 200 660, 1140 |

| Габариты комбайна, мм: длина корпуса ширина корпуса высота корпуса от почвы в зоне крепи |

6950 915 800 |

| Масса, кг |

17000 |

Очистные узкозахватные комбайны РКУ10 предназначены для выемки угля в очистных забоях пластов мощностью 1-1,82 м, с углом падения до 35 градусов по простиранию и до 10 градусов по падению, при сопротивляемости угля резанию до 300 кН/м.

Применяются в механизированных комплексах 2КМ87, 2КМТ, 2МКД90, 2МКД90Т и другими, оборудованных конвейерами СП87М, СПЦ163, СПЦ273 с рейкой 3БСП или 2УКПК бесценной системы подачи.

Комбайн оснащен исполнительным органом, состоящим из двух шнеков, закрепленных на выводных валах поворотных редукторов; регулировка по мощности и гипсометрии пласта производится с помощью гидродомкратов. Шнеки симметрично расположены по концам корпуса машины, что обеспечивает работу в лаве без предварительной подготовки ниш при условии размещения приводных головок конвейера на штреках. Внедрение комбайна в пласт на концевых участках лавы в основном производится косыми заездами, (конструктивная компоновка комбайна позволяет применять также и фронтальную зарубку).

Комбайны РКУ10 серийно изготавливаются Горловским машиностроительным заводом.

Комплекс управления и диагностики УДМК обеспечивает управление машинами комплексами, диагностику, автоматическое регулирование скорости комбайна, двустороннюю связь машиниста комбайна со штреком.

2.2 Подземный транспорт

Проектом предусматривается осуществить транспортировку угля из 9-й южной лавы по следующей схеме.

Уголь из лавы транспортируется скребковым конвейером СПЦ-271М.02.08. По 10-му южному бортовому ходку: скребковым конвейером СП-250.12, ленточным конвейером 1Л-1000Д; электровозами 2АМ-8Д в секционных поездах ПС-3,5 – по южному откаточному штреку, южному полевому откаточному штреку, воздухоподающему квершлагу, южному полевому откаточному штреку (грузовая ветвь) доставляется в околоствольный двор на угольную яму скипового ствола. Характеристика средств транспорта сведена в табл.2.4.

Таблица 2.4. Характеристика средств транспорта

| Место установки |

Длина доставки |

Угол падения, град. |

Тип оборудования |

Часовая производит. т/час |

Кол-во установок |

| 9-я южная лава ЮП |

200(250) |

7-12 |

СПЦ-271М.02.08 |

426 |

1 |

| 10-й южный бортовой ходок |

150 |

7-12 |

СП-250.12 |

260 |

1 |

| 10-й южный бортовой ходок |

1590 |

7-12 |

1Л-1000Д |

570 |

2 |

2.3 Подъемные установки

Расчет и выбор подъемных сосудов

Типоразмер вагонетки УВГ-2,5, применяемой на рассматриваемой подъемной установке:

· вместимость 2.5 м3 ;

· ширина колеи 900 мм ;

- собственная масса QГР. С =1078 кг.

Исходя, из этого типоразмера выбираем клеть типа 1УКН 3,6-1:

· площадь FКЛ =4,6 м2

· высота 5,45 м

· грузоподъемность QГР =5,2 т

· масса клети QКЛ =9,82 т Число людей опускаемых в клеть одновременно, равняется:

nЛ

= 5FКЛ

=![]() человека

человека

Расчет и выбор канатов

Линейная масса вертикальной подъемной установки

Рр

= кг/м, (2.1)

кг/м, (2.1)

где Q0 – масса концевого груза для клетьевого подъема

Q0 =Qгр +Qкл +Qгр.с = 5,2+9,82+1,078= 16,098 т;

sВ =15·108 Па – временное сопротивление разрыву проволок каната.

m=7,5 – запас прочности каната соответственно по максимальной статической нагрузке и по переменной шкале (по концевой нагрузке) для грузолюдской подъёмной установки;

r0 =10000 кг/м3 – условная плотность каната;

g=9,8 м/с2 – ускорение свободного падения;

H0 - максимальная длина отвеса каната;

Н0 =Н+hПР +hД =750+12+2=764 м; (2.2)

Н=750 м – глубина шахты;

HПР =12 м – высота переподъёма, то есть запас высоты на случай аварийного переподъёма сосуда для одноканатных подъёмных установок, оборудованных подъёмной машиной с барабанным токоведущим органом;

HД =2 м – дополнительная длина каната выше отметки возможного переподъёма определяемая при расчёте высоты копра для подъёмной машины с цилиндрическим барабаном.

По Рр выбираем канат диаметром dК =41 мм. Маркировочная группа по временному сопротивлению разрыва sВ =1570 МПа; Р=7,175. суммарное разрывное усилие проволок 1145 кН, каната в целом 975 кН.

Канат диаметром 41мм грузолюдского назначения изготовлен из оцинкованной проволоки для средне агрессивных условий работы (С), марки высшей (В), левой односторонней свивки (О), не раскручивающийся (Н), повышенной точности (Т), маркировочной группы 1570 Н/мм2 .

Канат 41-ГМ-В-Л-О-Н-Т-1570 ГОСТ 2688-80.

Фактический запас прочности

mф

= , (2.3)

, (2.3)

где nk =1;

QZ =1145·103 H – суммарное разрывное усилие всех проволок выбранного стандартного каната.

Выбранный канат обеспечивает соблюдение условий.

Н0 <600 м; mф ³ m

544<600; 8,5³7,5

Расчёт и выбор подъёмных машин

Диаметр барабана

D³kdК =79·41»3,2 м, (2.4)

где к=79-коэффициент, учитывающий условия работы подъёмной установки, при расположении подъёмной машины на поверхности.

Предварительно принимаем машину 2Ц-4´2,3

Ширина каждого барабана подъёмной машины с двойными цилиндрическими барабанами (2Ц)

B³ , (2.5)

, (2.5)

где lp =35 м -резервная длина каната, используемая для испытаний;

Dб =4 м диаметр выбранного барабана;

Zтр =4-число витков трения;

![]() = 3·10-3

м - зазор между витками каната на барабане.

= 3·10-3

м - зазор между витками каната на барабане.

Максимальное статическое натяжение каната

SСТ.МАХ =g·(Q0 +nk рL0 )·sina = 9,8(16,078+6,75·544)= 36 кН.

Максимальная разность статических натяжений канатов

FСТ.МАХ

=![]() кН, (2.6)

кН, (2.6)

где ас =1;

D=q-p – разность линейных масс хвостового и головного каната q=p,так как хвостового каната нет, то ![]() = -p = 2,55.

= -p = 2,55.

Тип машины 2Ц-4´2,3 удовлетворяет условиям:

SСТ.МАХ £SСТ.Д ; FСТ.МАХ £FСТ.Д ;

135£250; 51£160.

3. Охрана труда

В настоящее время, да и в последние годы, в угольной промышленности настоящий кризис. Большие затраты на поддержание и развитие угольной отрасли привели к практическому сворачиванию производства. Повысились требования к профессиональным качествам рабочих, на производстве проводятся сокращения штатов. Боязнь потерять работу привела к тому, что у людей притупилось понятие «охрана труда в угольной промышленности».

Однако, именно на охране труда, на безопасности людей и не следует экономить. Шахта – это предприятие повышенной опасности. Правила безопасности и мероприятия, проводимые в соответствии с правилами безопасности, обеспечивают охрану труда в том объеме, в каком это возможно на шахте.

На шахте «Прогресс» ГП «Торезантрацит» проводятся комплексные мероприятия по противопожарной защите, борьбе с пылью, охране окружающей среды, проводятся санитарно-оздоровительные мероприятия, ведутся руководящие материалы по охране труда.

3.1 Анализ опасности и вредности в условиях шахты «Прогресс» ГП « Торезантрацит»

Шахтой разрабатывается пласт Н8 «Фоминской». По метанообильности шахта относится к сверхкатегорной. По внезапным выбросам и по пыли неопасная.

Приток воды по шахте составляет: нормальный 480-500 м3 /час, максимальный 540 м3 /час.

Травмы в технологическом комплексе шахтной поверхности составляют 7-12% от общего их числа. Примерно третья часть всех смертельных несчастных случаев происходит вследствие обрушении в действующих выработках. При несоответствии прочности крепи и давлению происходит обрушение пород кровли. Травмирование на транспорте является второй по значимости причиной несчастных случаев в шахтах. На нее приходится в среднем одна четвертая часть всех смертельных случаев в шахтах. Причиной является распространение транспорта по всем подземным выработкам и большая стесненность. Механическое воздействие - основная причина травматизма, связанного с машинами и механизмами. Опасными факторами горного производства являются взрывные работы и электрический ток. Люди травмируются также при падении с высоты, падении различных предметов, а также при пожарах в зданиях и сооружениях комплекса шахтной поверхности.

Применение электроэнергии в шахте сопряжено с опасностями поражения (обслуживающего персонала электротоком, пожары, взрывы метана открытыми дугами, искрами и токами утечек), которые в определенной степени зависят от параметров электроустановок, таких, как питающее напряжение, род, частота и сила тока, режим нейтрали электрической сети.

На шахте «Прогресс» смертельных за последние 5 лет – 12 случаев ( поражение электрическим током ), групповых – 5 случая ( в следствии обрушения кровли в действующих выработках ), тяжелых – 7 случая ( травмирование на транспорте).

В подземных выработках возможно переохлаждение или перегрев, может привести к потере работоспособности и заболеванию. Во избежании таких последствий на шахте установлены калориферы ФОЦ -40 и холодильные установки. Применение этих устройств позволяет установить температуру на рабочих местах 26 градусов по Цельсию, что является нормой для наших условий и уменьшает заболевания рабочего персонала.

В результате применения на шахте большого количества различных машин и механизмов существенным фактором влияющим на безопасность труда является шум. Вредное влияние шума сказывается на органах слуха и центральной нервной системы. При непрерывном напряжении из-за шума возрастает опасность возникновения несчастных случаев.

На шахте освещение оказывает существенное влияние на условия труда. При плохом освещении значительно возрастает вероятность несчастных случаев.

На освещение расходуется в среднем 5-10% общего потребления электроэнергии, поэтому при экономии электроэнергии в осветительных установках мы понизили не только затраты на электроэнергию, а повысили уровень безопасности на рабочих местах в шахте. При использовании ламп ЛБ вместо ЛДЦ позволяет сэкономить 32% электроэнергии, потребляемой осветительными установками. В результате этих мероприятий на шахте травматизм уменьшился на 10 %.

Опасные моменты при перемещении людей по выработкам объясняются объективными условиями этого горного производства, а именно: стесненностью пространства, недостаточной освещенностью, шумом машин и механизмов затрудняющим звуковую ориентацию людей, несовершенство транспортных средств и т.п..

Общешахтная вентиляция - один из наиболее энергоемких процессов: на проветривание шахт расходуется более 20 % потребляемой электроэнергии. Для приведения в норму вентиляционного процесса и получения значительной экономии электроэнергии необходимо упорядочить все ионное хозяйство: упростить вентиляционную сеть шахты, и уменьшить, аэродинамическое сопротивление выработок и каналов вентиляторов уплотнить все вентиляционные сооружения, включая и поверхностные, привести в соответствие режимы работы вентиляторов и аэродинамические параметры шахтной вентиляционной сети и.т.п.

Улучшение состояния вентиляционной сети шахты снижение общешахтной депрессии. С этой целью необходимо увеличивать площади поперечного сечения вентиляционных выработок (путем перекрепления), улучшать аэродинамические свойства выработок (применением затяжки, обшивки, штукатурки стен, скашивания углов на поворотах воздушной струи, установкой обтекателей на расстрелах и.т.д.), снижать местные сопротивления (уборкой завалов в выработках, не используемого оборудования, вагонеток), проводить дополнительные выработки. В результате этих мероприятий понизились затраты на электроэнергию, но это привело и к улучшению условий труда в горных выработках. Уменьшилось количество заболеваний связанных с запыленностью горных выработок. А это очень важный фактор, который приводит к социально – экономическому эффекту.

3.2 Противоаварийная защита

Мероприятия по предупреждению загазирований выработок выемочного участка

1. Обеспечить подачу расчетного расхода воздуха на выемочные участки.

2. Вести контроль за состоянием газового режима согласно требований «Правил безопасности в угольных шахтах».

3. Вести постоянный контроль состояния вентиляционных сооружений на выемочных участках. При выявлении нарушений по эксплуатации или установлении аварийного состояния вентиляционных сооружений, немедленно принять меры и приведению их в рабочее состояние.

4. При выполнении работ у вентиляционных сооружений не допускать повреждения элементов вентиляционных сооружений, а также приводить вентиляционные сооружения в рабочее состояние, предусмотренное схемой проветривания выемочного участка.

5. Обеспечить бесперебойную работу ВМ-6, проветривающего технологический тупик южного откаточного штрека.

6. При обнаружении местных или слоевых скоплений метана принять меры по их ликвидации в соответствии с разработанными мероприятиями.

7. Погасить 9-й южный бортовой ходок от южного откаточного штрека до 9-й южной лавы и установить глухие изолирующие перемычки.

8. При необходимости изменения мест расположения вентиляционных сооружений, работы выполнять силами участка ВТБ по специально составленным паспортам.

Противопылевые мероприятия на участках

Использование современного высокопроизводительного оборудования в очистных забоях значительно повысило уровень запыленности рудничной атмосферы на шахте.

Поэтому задача эффективной борьбы с пылью может быть успешно решена только при внедрении комплекса мер по подавлению пыли:

1. Орошение мест разгрузки, погрузки и перегрузки угля.

2. Водяные завесы.

3. Интенсивное проветривание и др.

Для пылеподавления использования используется вода из противопожарно–оросительного трубопровода диаметром 100 мм, проложенного по южному полевому грузовому откаточному штреку, воздухоподающему квершлагу, южному откаточному штреку, 10-му южному бортовому ходку к 9-й южной лаве. Для подачи воды в забой по 9-му – 10-му бортовым ходкам прокладывается трубопровод диаметром 100 мм.

Для повышения эффективности пылеподавления применяется дозаторы смачивателя ДСУ-4М.

Борьба с пылью при работе комбайна производится с помощью оросительных устройств, которыми комплектуется комбайн. Для орошения применяется насосная установка НУМС-33Е. Для подачи воды к пунктам орошения в лаве прокладывается забойный водопровод диаметром 32 мм.

Борьба с пылью при прохождении ниш предусматривается применение ручных оросителей РО-4 и орошение устья шпура при бурении ручными электросверлами СЭР-1.

Для орошения мест перегрузки угля с конвейера на конвейер и в вагонетки применяется фарсунки ЭФ-1,6-75.Форсунки устанавливаются таким образом, чтобы вся поверхность угля на конвейере или весь очаг пылеобразования перекрывался распыленной водой; вся вода увлекалась транспортируемым углем и не попадала на работающих людей. На 10-м южном бортовом ходке устанавливается водяная завеса ВЗ-1 для осаждения пыли в исходящей из лавы струе воздуха.

Индивидуальные средства защиты

Помимо противопылевых мероприятий предусматривается индивидуальная защита органов дыхания шахтеров от пыли с помощью противопылевых респираторов типа РПА со сменными фильтрами. Респираторы закрепляются за всеми рабочими и ИТР участка.

Мероприятия по противопожарной защите

В целях пожаротушения на участке по 10-му южному и 9-му южному бортовым ходкам, южному откаточному штреку прокладываются противопожарные трубопроводы диаметром 100 мм. Расход воды на пожаротушение – принято 0,014 м3 /с.

На сопряжениях 10 и 9 южных бортовых ходков с лавой устанавливаются пожарные краны. По 9-му южному бортовому ходку, пожарные краны устанавливаются через 100 м, по 10-му южному бортовому ходку пожарные краны устанавливаются через 50 м. вдоль ленточного конвейера. Тип ленты конвейера 1Л1000Д- резинотканевая, трудносгораемая, прошедшая входной контроль ВГОО.

Первичные средства пожаротушения (ручные огнетушители и песок) должны устанавливаться у всех электромеханизмов со стороны поступления воздушной струи, но не далее 10м от механизма.

У всех приводных головок конвейеров с турбомуфтами устанавливаются два ручных огнетушителя, у передвижных электростанций устанавливается 2 ручных огнетушителя, ящик с песком 0,1 м3 и одна лопата.

У электрораспределительных пунктов устанавливается 3 ручных огнетушителя, ящик с песком 0,2 м3 и лопата.

У насосных маслостанций устанавливаются 4 ручных огнетушителя, ящик с песком 0,2 м3 и лопата.

3.3 Телефонная связь

Для оперативного управления горными работами на шахтах широко применяется телефонная и селекторная связь.

На шахте создана служба связи, которая следит за работой шахтной телефонной сети и шахтной АТС, подчинена механику шахты. Шахтная АТС осуществляет как региональную, так и внутришахтную связь. Телефонами обеспечены все ключевые звенья управления шахтой (директор, главный инженер, главный механик и т.д.), цеха поверхности шахты, АБК шахты, шахтный подъем.

В шахте телефонами оборудуются все добычные и подготовительные участки. Места установки телефонов: на откаточном штреке в месте сопряжения его с бортовым ходком, на вентиляционном штреке в месте сопряжения его с бортовым и сборным ходком, в месте сопряжения лава – бортовой ходок, лава – сборный ходок, и шахтный подъем. Непосредственно на рабочем месте, на участке связь осуществляется по селектору.

Телефонная связь имеет большое значение в оперативном управлении деятельностью предприятия.

В результате принятых мер травматизм рабочих снизиться с 2-3 случаев за последние 5 лет до 1-2 случаев за тот же отрезок времени

Снижение травматизма вызвало социально–экономический эффект, ведь смерть или травма одного рабочего наносит ущерб государству в размере 1000000 рублей.

4. Технико-экономические показатели

4.1 Анализ основных показателей деятельности предприятия

Производительность труда (ПТ) – один из важных показателей эффективности производства. Он непосредственно отражает величину «отдачи» труда, вложенного в производство продукта. Практически применяемый на предприятиях и в официальной статистики показатель производительности труда существенно отличается от теоретического. В хозяйственной деятельности предприятия под производительность труда понимают производительность именно живого труда («выработка»).

ПТ=Q/ЖТ, (4.1)

Q - выпуск продукции (валовой, товарной, реализованной, чистой);

ЖТ - затраты живого труда.

Показатель, обратный производительности труда - трудоемкость.

ТЕ=1/ПТ=ЖТ/Q. (4.2)

Трудоемкость отражает затраты живого труда на выпуск предприятием каждой единице производимой продукции.

Большое значение, придаваемое производительности труда в горной промышленности, определяется рядом причин.

Анализ деятельности предприятия характеризуется основными технико-экономическими показателями.

Технико-экономические показатели шахты «Прогресс» ГП «Торезантрацит» по итогам работы за январь 2006г.

За январь 2006 года добыто антрацита 27,0 тыс.тонн при плане 35 тыс.тонн, что составляет 77,0%.

Объем реализации выполнен на 85,4% при плане 29,1 тыс.тонн фактически отгружено 24,9 тыс.тонн в денежном выражении это составляет 6658,2 тыс.грн. при плане 7327 тыс.грн.

Фактическая себестоимость готовой продукции 5828 тыс.грн или 250,88грн/т при плане 8241 тыс.грн или 283,20 грн/т.

Убытки от выпуска товарной продукции составили за январь 2006 года 483,7 тыс.грн.

Оптовая цена 1 тонны 269,77 грн. При плане 251,79 грн.

4.2 Анализ основных фондов

Основные фонды предприятия – это стоимость совокупности средств труда, необходимых для рационального и планомерного производства продукции, которые используются на предприятии в течении длительного времени, переносят свою стоимость на созданный с их помощью продукт по частям по мере потребления и сохраняют материальную форму.

Правильное и рациональное использование основных фондов – одно из главных условий повышения эффективности функционирования экономики.

Главными характеристиками использования основных производственных фондов предприятия является фондоотдача и фондоемкость.

Показатель фондоотдачи характеризует количество продукции, выпускаемой на 1 грн. стоимости основных производственных фондов предприятия. Фондоотдача рассчитывается по формуле:

![]() (4.3)

(4.3)

где Q- годовой объем выпускаемой продукции в грн. или натуральных единицах ее измерения;

![]() - среднегодовая стоимость основных фондов предприятия, грн.

- среднегодовая стоимость основных фондов предприятия, грн.

Обратный по отношению к фондоотдачи – фондоемкость. Показатель отражает величину основных производственных фондов, задалжеваемых на выпуск каждой единице продукции. Фондоемкость рассчитывается по формуле:

![]() .

(4.4)

.

(4.4)

Таблица 4.1. Основные фонды предприятия

| Единицы измерения |

Всего 2006 год |

|

| Всего ППФ |

тыс.грн |

233850,0 |

| Основные ППФ на начало года В т.ч. госбюджетное оборудование |

тыс.грн |

224076,0 54045,0 |

| Ввод основных ППФ В т.ч. госбюджетное оборудование |

тыс.грн |

39954,0 31738,0 |

| Среднегодовой ввод ППФ В т.ч. госбюджетное оборудование |

тыс.грн |

6838,0 5839,0 |

| Среднегодовая стоимость ППФ В т.ч. госбюджетное оборудование |

тыс.грн |

230914,0 59884,0 |

| Основные ППФ на конец года В т.ч. госбюджетное оборудование |

тыс.грн |

258030,0 85783,0 |

| Сумма амортизационных отчислений В т.ч.на себестоимость В т.ч. госбюджетное оборудование |

тыс.грн |

6433,0 2216,0 4217,0 |

| Электрооборудование |

тыс.грн |

7348,0 |

| Добыча ЧУП |

тыс.тонн |

311,0 |

4.3 Анализ себестоимости

Себестоимость - показатель выражающий суммарные затраты предприятия, связанные с выпуском производимо продукции либо услуг.

Помимо затрат на выпуск, себестоимость включает также и некоторую часть затрат по реализации выпускаемой продукции (по определенному их перечню - в той мере, в какой реализация продукции осуществляется самим предприятием).

Себестоимость продукции является важнейшим показателем экономической эффективности предприятия. В нем синтезируются все стороны хозяйственной деятельности, аккумулируются результаты использования всех производственных ресурсов. Снижение себестоимости – ода из первоочередных и актуальных задач любого общества, каждой отрасли предприятия. От уровня себестоимости продукции зависят сумма

прибыли и уровень рентабельности, финансовое состояние предприятия и его платежеспособность, темпы расширенного воспроизводства, уровень закупочных цен на продукцию.

Анализ себестоимости является одним из основных этапов исследования финансово – хозяйственной деятельности предприятия, поскольку здесь необходимо учитывать все факторы, влияющие на себестоимость, выявить пути их снижения, так как от затрат в конечном итоге зависит цена продукции, объем реализации и прибыль предприятия.

Себестоимость исчисляют по 7- ми элементам затрат:

- затраты материальных ресурсов МЗ;

- топливные затраты ТЗ;

- энергетические затраты ЭЗ;

- амортизация основных фондов А;

- оплата труда работников (заработная плата ЗП);

- отчисления на социальные нужды СН;

- прочие денежные расходы ПДР.

В общем, виде себестоимость с, грн/ед. продуции, выражается формулой:

с=(МЗ+ТЗ+ЭЗ+А+ЗП+СН+ПДР)/Q. (4.5)

Расчет затрат сводим в табл. 4.2.

Таблица 4.2. Расходы по себестоимости

| Наименование |

Удельный вес в общей себестоимости, % |

Сумма затрат всего, тыс. грн. |

Сумма затрат на 1тонну, грн/т |

| Материальные затраты: в том числе |

45,7 |

2665 |

114,72 |

| Материалы |

9,5 |

551 |

23,72 |

| Топливо |

4,0 |

231 |

9,94 |

| Электроэнергия |

23,9 |

1395 |

65,05 |

| Услуги производственного характера |

7,6 |

445 |

19,16 |

| Затраты связанные с использованием природных ресурсов |

0,7 |

43 |

1,85 |

| Затраты на оплату труда |

28,0 |

1630 |

70,17 |

| Отчисления на социальные нужды |

13,9 |

813 |

35,00 |

| Амортизация |

1,5 |

80 |

3,44 |

| Прочие расходы |

2,3 |

136 |

5,85 |

| Административные расходы |

7,5 |

439 |

18,90 |

| Расход на сбыт |

1,1 |

65 |

2,80 |

| Итого по себестоимости |

100 |

5828 |

250,88 |

К материальным затратам относятся денежные затраты на всевозможные материалы, потребляемые в ходе эксплуатационной деятельности предприятия. Принято выделять материалы трех основных групп: сырье, основные материалы и вспомогательные материалы.

Сырьем называется исходный материал, начальный полуфабрикат, поступающий на предприятие для технологической переработки.

Основные материалы - это та часть материалов, которая после всех переработок остается физической основой производимой конечной продукции предприятия.

Вспомогательными называют все остальные материалы, которые не входят в физический состав выпускаемой продукции, но необходима для ее производства.

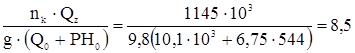

4.4 Выпуск продукции

Данные по выпуску продукции представлены в табл. 4.3.

Таблица 4.3

| 2000 г. |

2001 г. |

2002 г. |

2003 г. |

2004 г. |

2005 г. |

|

| 1. Объем производства продукции, тыс. гр. |

28865,9 |

68261,6 |

55014,1 |

44213,4 |

38516,0 |

46771,2 |

| 1.2. Основная продукция, тыс.гр. |

28865,9 |

68261,6 |

55014,1 |

44213,4 |

38516,0 |

46771,2 |

| 1.3. Дополнительная продукция, тыс.гр. |

- |

- |

- |

- |

- |

- |

| 2. Производство в натуральном выражении, тонн |

212572 |

450903 |

354825 |

282672 |

228395 |

211368 |

| 2.1. Объем горной массы, тонн |

260729 |

547005 |

456681 |

360109 |

289029 |

245198 |

| 2.2. Объем переработанных руд, тонн |

175952 |

538354 |

453694 |

351923 |

262135 |

219877 |

| 2.3. Выпуск концентрата, тыс.гр. |

28865,9 |

68261,6 |

55014,1 |

44213,4 |

38516,0 |

46771,2 |

| СПРАВКА |

||||||||

| ВЫПОЛНЕНИЯ ОСНОВНЫХ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ |

||||||||

| ПО ОП "ШАХТА ПРОГРЕСС" ГП "ТОРЕЗАНТРАЦИТ" |

||||||||

| 24.05.2006 2:03 |

12 месяцев 2005 года |

|||||||

| соответствующий период |

план |

факт |

% |

+/- |

+/- к соответствующему периоду |

|||

| 1 |

Рядовой уголь |

тонн |

289029 |

500000 |

245198 |

49,0 |

-254802 |

-43831 |

| 2 |

Готовая угольная продукция |

тонн |

228395 |

411000 |

211368 |

51,4 |

-199632 |

-17027 |

| 3 |

Готовая угольная продукция |

т. грн. |

38516 |

90507 |

46771,2 |

51,7 |

-43736 |

8255,2 |

| 4 |

Переработка |

тонн |

262135 |

500000 |

219877 |

44,0 |

-280123 |

-42258 |

| 5 |

Продукты обогащения |

тонн |

212451 |

411000 |

186874,6 |

45,5 |

-224125 |

-25576,4 |

| 6 |

Выход продуктов обогащения |

% |

81 |

82,2 |

84,9 |

103,3 |

2,7 |

3,9 |

| 7 |

Зольность горной массы |

% |

28,7 |

26 |

25,9 |

99,6 |

-0,1 |

-2,8 |

| 8 |

Товарная продукция в натуральном выражении |

тонн |

228395 |

411000 |

211368 |

51,4 |

-199632 |

-17027 |

| 9 |

Товарная продукция в оптовых ценах |

т. грн. |

38516 |

90507 |

46771,2 |

51,7 |

-43736 |

8255,2 |

| 10 |

Оптовая цена товарной угольной продукции |

грн. |

168,64 |

220,21 |

221,28 |

100,5 |

1,07 |

52,64 |

| 11 |

Объем реализации в натуральном выражении |

тонн |

227144 |

411000 |

212267 |

51,6 |

-198733 |

-14877 |

| 12 |

Объем реализации в оптовых ценах |

т. грн. |

383146 |

90507 |

46807,7 |

51,7 |

-43699 |

-336338 |

| 13 |

Рабочие дни шахты |

дни |

365 |

355 |

363 |

102,3 |

8 |

-2 |

| 14 |

Среднесуточная добыча |

тонн |

793 |

1408 |

674 |

47,9 |

-734 |

-119 |

| 15 |

Добыча из очистных действующих забоев |

тонн |

289029 |

496480 |

238758 |

48,1 |

-257722 |

-50271 |

| 16 |

Выполнение плана добычи по |

|||||||

| участок №1 |

тонн |

10730 |

62680 |

62455 |

||||

| участок №2 |

тонн |

213544 |

270055 |

168603 |

62,4 |

-101452 |

-44941 |

|

| участок №6 |

тонн |

64755 |

163745 |

7700 |

4,7 |

-156045 |

-57055 |

|

| 17 |

Среднедействующее количество очистных забоев |

заб |

2,6 |

2,6 |

2,1 |

80,8 |

-0,5 |

-0,5 |

| 18 |

Среднедействующее подвигание очистной линии забоя |

м |

17,6 |

39,2 |

16,4 |

41,8 |

-22,8 |

-1,2 |

| 19 |

Нагрузка на очистной забой |

тонн |

307 |

632 |

319 |

50,5 |

-313 |

12 |

| 20 |

Нагрузка на КМЗ |

тонн |

307 |

632 |

319 |

50,5 |

-313 |

12 |

| 21 |

Пройдено подготавливающих выработок - Всего: |

м |

2707 |

4399 |

2465 |

56,0 |

-1934 |

-242 |

| 22 |

в т.ч. вскрывающих и подготовительных |

м |

1107 |

2799 |

865 |

30,9 |

-1934 |

-242 |

| 23 |

из них ГПР |

м |

383 |

1220 |

321 |

26,3 |

-899 |

-62 |

| 24 |

Темпы вскрывающих и подготав. |

м |

17,3 |

38,9 |

18,8 |

48,3 |

-20,1 |

1,5 |

| 25 |

Численность трудящихся |

чел. |

1599 |

2083 |

1509 |

-574 |

-90 |

|

| в т.ч. ППП |

чел. |

1497 |

1975 |

1432 |

-543 |

-65 |

||

| из них рабочих по добыче |

чел. |

1288 |

1732 |

1216 |

-516 |

-72 |

||

| из них подземных рабочих |

чел. |

908 |

1295 |

845 |

-450 |

-63 |

||

| численность ГРОЗ |

чел. |

240 |

261 |

203 |

-58 |

-37 |

||

| численность проходчиков |

чел. |

68 |

118 |

56 |

-62 |

-12 |

||

| численность крепильщиков |

чел. |

45 |

111 |

51 |

-60 |

6 |

||

| численность на поверхностных работах |

чел. |

380 |

437 |

371 |

-66 |

-9 |

||

| численность служащих |

чел. |

209 |

243 |

216 |

-27 |

7 |

||

| 26 |

Производительность труда рабочего |

т/мес |

14,5 |

21,5 |

21,7 |

100,9 |

0,2 |

7,2 |

| 27 |

Производительность труда ГРОЗ |

т/вых |

5,4 |

11,9 |

8,6 |

72,3 |

-3,3 |

3,2 |

| 28 |

Фонд оплаты всего персонала |

т. грн. |

979,5 |

2470,6 |

1720,5 |

69,6 |

-750,1 |

741 |

| 29 |

Скорректированный фонд оплаты всего персонала |

т. грн. |

0 |

2024,3 |

1720,5 |

-303,8 |

905,6 |

|

| 30 |

Средняя зарплата всего персонала |

грн. |

649,7 |

1261,2 |

1125,98 |

89,3 |

-135,22 |

476,28 |

| 31 |

Среднемесячная зарплата 1 ППП |

грн. |

612,8 |

1297,8 |

1156,03 |

89,1 |

-141,77 |

543,23 |

| в т.ч. рабочего |

грн. |

640,4 |

1243,8 |

1090,83 |

87,7 |

-152,97 |

450,43 |

|

| 32 |

Себестоимость 1 тонны угля |

грн.коп. |

227,07 |

283,2 |

250,88 |

-32,32 |

23,81 |

|

| 33 |

Себестоимость готовой продукции |

т. грн. |

2837 |

8241 |

5828 |

-2413 |

2991 |

|

| 34 |

Среднедействующая линия забоя |

м |

365 |

390 |

388 |

99,5 |

-2 |

23 |

| 35 |

Производительность труда проходчика |

м |

1,14 |

0,93 |

1,23 |

132,3 |

0,3 |

0,09 |

| 36 |

Производительность проходчика |

м/вых |

0,074 |

0,059 |

0,09 |

152,5 |

0,031 |

0,016 |

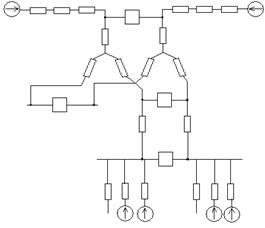

5. Электроснабжение и электрооборудование

5.1 Расчет внешнего электроснабжения

Исходные данные:

Установленная нагрузка на предприятии:

SPуст =9000 кВт;

Р0,4 =1300 кВт;

PЦПП =6000 кВт;

cosj=0,87.

Линии электропередачи:

Lвл1 =9 км;

Lвл2 =13 км.

Источники питания:

п/ст ЭС

Потребители:

2СД типа СДВ-15-49-12У3 2АД типа АК1У-59-4У4;

Pном =800 кВт; Pном =1000 кВА;

cosj=0,9. Uном =6 кВ;

Uном =6 кВ; cosj=0,81.

Kср.см =0,51

Определение расчётной нагрузки

Коэффициент использования:

![]() (5.1)

(5.1)

Принимаю коэффициент спроса kс =0,6.

Активная расчетная мощность:

![]() . (5.2)

. (5.2)

Реактивная расчетная мощность:

![]() , (5.3)

, (5.3)

Полная расчётная мощность:

![]() , (5.4)

, (5.4)

где kр. max -коэффициент разновременности максимумов нагрузки отдельных групп приёмников, kр. max =0,9.

Выбор силовых трансформаторов

Предварительно по величинам полной расчётной мощности и напряжения внешнего электроснабжения выберу силовой трансформатор марки ТДТН-10000/115-38,5-6,6:

Sномт =10000 кВА; Iхх =1,0 %;

D Ркз =76 кВт; Uкз =10,5; 17,5; 6,5 %.

D Рхх =17 кВт;

Проверка выбранных силовых трансформаторов

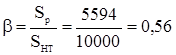

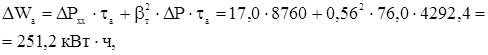

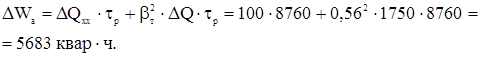

Коэффициент загрузки силового трансформатора:

. (5.5)

. (5.5)

Найду потери активной и реактивной мощности в силовых трансформаторах:

![]() , (5.6)

, (5.6)

где ![]() - потери при хх трансформатора, кВт;

- потери при хх трансформатора, кВт;

![]() - потери при КЗ, кВт.

- потери при КЗ, кВт.

![]() .

.

Потери реактивной мощности трансформатора:

![]() , (5.7)

, (5.7)

где ![]() - реактивные потери хх, квар;

- реактивные потери хх, квар;

![]() - реактивные потери КЗ, квар;

- реактивные потери КЗ, квар;

![]() , (5. 8)

, (5. 8)

![]() , (5. 9)

, (5. 9)

![]() .

.

Найду число часов использования активной и реактивной мощности:

![]() , (5.10)

, (5.10)

![]() , (5.11)

, (5.11)

где Тма ,Тмр -соответственно годовое число часов использования активной и реактивной нагрузки.

Найду потери активной и реактивной энергии:

(5.12)

(5.12)

(5.13)

(5.13)

Для Р0,4 выберу понижающий трансформатор: ТМ-2500-6/0,4

Из условия:  .

.

Расчёт воздушных линий электропередачи

Уточнённая расчётная нагрузка предприятия с учётом потерь мощности в силовом трансформаторе:

![]() (5.14)

(5.14)

![]() (5.15)

(5.15)

![]() . (5.16)

. (5.16)

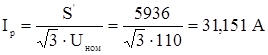

Расчётный ток, протекающий по воздушной линии:

. (5.17)

. (5.17)

Предварительно выбираю провод марки: АС-70.

Сечение по экономической плотности тока:

, (5.18)

, (5.18)

где jэ -экономическая плотность тока.

Предварительно по результатам по результатам расчета по экономической плотности тока целесообразно выбрать провод марки АС-70.

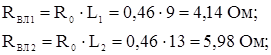

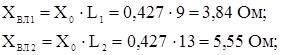

R0 =0,46 Ом/км, X0 =0,427 Ом/км.

Расстояние между проводами 3м.

Корректировка на длину:

(5.19)

(5.19)

(5.20)

(5.20)

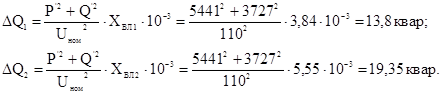

Найду потери активной и реактивной мощности в ВЛ:

(5.1.17)

(5.1.17)

(5.21)

(5.21)

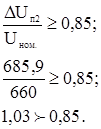

Проверю выбранный провод на потерю напряжения:

![]()

![]()

Проверю на допустимую потерю напряжения:

(5.24)

(5.24)

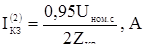

Расчёт токов короткого замыкания

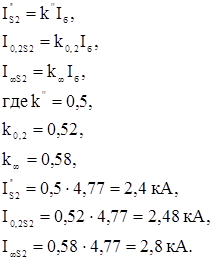

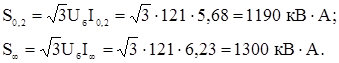

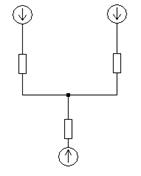

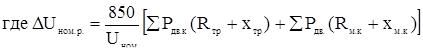

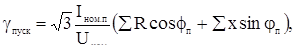

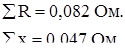

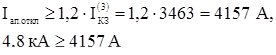

На рис. 5.1 представлена первичная схема замещения для расчетов точек КЗ.

Рис. 5.2. Первичная схема замещения для расчетов точек КЗ

Приму Sb =1000 МВА.

Сопротивление подстанций:

Х1 = Х3 =1Ом.

Сопротивление линий:

![]() ; (5.25)

; (5.25)

![]() .

.

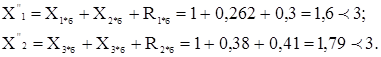

Сопротивление трехобмоточного трансформатора типа ТДНТ-10000/115-38,5-6,6:

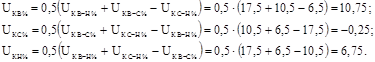

(5.26)

(5.26)

Сопротивление каждой обмотки:

(5.27)

(5.27)

Сопротивление понижающего трансформатора типа ТМН-4000/35-6,6

. (5.28)

. (5.28)

Сопротивление синхронных двигателей:

.

.

Сопротивление асинхронных двигателей:

.

.

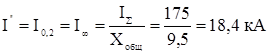

Для первой точки КЗ

Сопротивление ветви от п/ст ЭС до точки КЗ:

(5.29)

(5.29)

Так как условие не выполняется, то объединение схемы не возможно.

Следовательно, расчет делаем по каждой линии.

Со стороны S1 :

![]() (5.30)

(5.30)

![]() (5.31)

(5.31)

![]() (5.32)

(5.32)

Со стороны S2 :

Точки КЗ в точке К1:

Ударный ток КЗ:

![]() . (5.33)

. (5.33)

Наибольшее действующее значение тока КЗ за первый период:

![]() . (5.34)

. (5.34)

Мощность КЗ:

(5.35)

(5.35)

Для второй точки КЗ

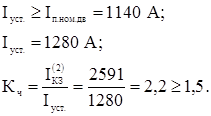

Для расчетов точки К2 преобразовываю схему замещения. Она представлена на рис. 5.3.

Рис. 5.3. Упрощенная расчетная схема для нахождения токов КЗ в точке К2

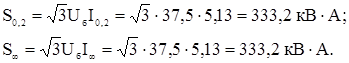

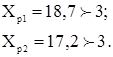

Так как ![]() >3 и

>3 и ![]() >3 , то объединяем источники питания.

>3 , то объединяем источники питания.

; (5.36)

; (5.36)

. (5.37)

. (5.37)

Ударный ток КЗ:

![]() . (5.38)

. (5.38)

Наибольшее действующее значение тока КЗ за первый период:

![]() . (5.39)

. (5.39)

Мощность КЗ:

(5.40)

(5.40)

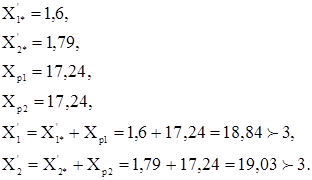

Для третьей точки

Ударный ток КЗ:

![]()

Наибольшее действующее значение тока КЗ за первый период:

![]()

Мощность КЗ:

Для четвертой точки

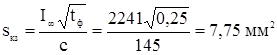

Точка К4 является удаленной от источников питания. Преобразованную схему для расчетов точек КЗ представлю на рис. 5.4.

Рис. 6.4. Преобразованная схема замещения для расчета токов КЗ в точке К4

![]() - сопротивления двигателей.

- сопротивления двигателей.

Так как ![]() >3 и

>3 и ![]() >3 , то ток и мощность в относительных единицах равны:

>3 , то ток и мощность в относительных единицах равны:

(6.41)

(6.41)

Следовательно, ток и мощность, посылаемые энергосистемой равны:

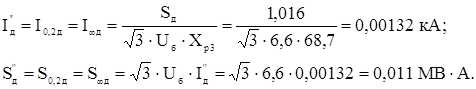

Мощности и токи, посылаемые электродвигателю равны, так как Хр3 = Х’ 4 = 68,7 > 3, то

Полны мощности и ток КЗ в точке К4:

Через 0,2сек после КЗ:

При установившемся режиме:

Ударный ток КЗ:

![]()

Наибольшее действующее значение тока КЗ за первый период:

![]()

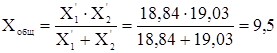

Результаты расчетов заносим в табл. 5.1

Таблица 5.1. Расчетные значения токов КЗ во всех точках

| Точки КЗ |

|

|

|

|

|

|

|

| К1 |

5,36 |

5,68 |

6,23 |

13,64 |

8,1 |

1190 |

1300 |

| К2 |

18,4 |

18,4 |

18,4 |

46,8 |

17,8 |

210,34 |

210,34 |

| К3 |

5,13 |

5,13 |

5,13 |

13,1 |

7,7 |

333,2 |

333,2 |

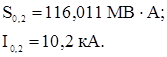

| К4 |

10,2 |

10,2 |

10,2 |

13,886 |

8,237 |

116,011 |

116,011 |

Выбор электрических аппаратов, изоляторов и шин

Все электрические аппараты, изоляторы, шины выбираются по номинальному напряжению, номинальному току и проверяются на электродинамическую и термическую стойкость.

Выбор выключателей и разъединителей

Со стороны 110 кВ:

напряжение–Uну =110 кВ;

расчётный ток-Ipmax = 52,5 A;

ток отключения– Ip от =5,68 кА;

мощность отключения–S0,2 =1190 МВ·А;

ударный ток–iу =13,64 кА;

установившейся ток КЗ–I∞ =6,23 кА (I∞ ·√tф =2,4 кА).

Выберу выключатель марки МКП-110-630-20У1

номинальное напряжение–Uна =110 кВ;

номинальный ток-Iна = 630 A;

номинальный ток отключения– Iн от =20 кА;

номинальная мощность отключения–Sн от =3810 МВ·А;

допустимый ударный ток–iдин =52 кА;

ток термической стойкости –It =20 кА (It ·√t=34,64 кА);

Выберу разъединитель марки РНДЗ-1-110/1000;

номинальное напряжение–Uна =110 кВ;

номинальный ток-Iна = 1000 A;

допустимый ударный ток– iдин =80 кА .

Со стороны 6,6 кВ:

напряжение–Uну =6,6 кВ;

расчётный ток-Ipmax = 252,7 A;

ток отключения– Ip от =10,2 кА;

мощность отключения–S0,2 =116,011МВ·А;

ударный ток–iу =13,886 кА;

установившейся ток КЗ–I∞ =10,2 кА (I∞ ·√tф =3,95 кА).

Выберу КРУ марки КЭ-10/20-У3

номинальное напряжение–Uна =10 кВ;

номинальный ток-Iна = 630 A;

номинальный ток отключения– Iн от =20 кА;

номинальная мощность отключения–Sн от =228 МВ·А;

допустимый ударный ток–iдин =51 кА.

Выберу разъединитель марки РВ-10/630 У3

номинальное напряжение–Uна =10 кВ;

номинальный ток-Iна = 630 A;

допустимый ударный ток– iдим =52 кА.

Вид встраиваемого выключателя ВЭ-10-1250-20.

На стороне 6,6 кВ выбираем выключатель типа: ВЭ-10-1250-20

номинальное напряжение–Uна =10 кВ;

номинальный ток-Iна = 1250 A;

номинальный ток отключения– Iн от =20 кА;

номинальная мощность отключения–Sн от =228 МВ·А;

допустимый ударный ток–iдин =51 кА;

ток термической стойкости –It =35 кА (It ·√t=3,56 кА).

Со стороны 35 кВ:

напряжение–Uну =35 кВ;

расчётный ток-Ipmax = 92,3 A;

ток отключения– Ip от =1,44 кА;

мощность отключения–S0,2 =168,9 МВ·А;

ударный ток–iу =5,13 кА;

установившейся ток КЗ–I∞ =7,7 А (I∞ ·√tф =4,9 кА).

Выберу выключатель марки ВТ-35-800-12,5

номинальное напряжение–Uна =35 кВ;

номинальный ток-Iна =800 A;

номинальный ток отключения– Iн от =12,5 кА;

номинальная мощность отключения–Sн от =757,7МВ·А;

допустимый ударный ток–iдин =31 кА;

ток термической стойкости –It =12,5 кА (It ·√t=21,6 кА).

Выберу разъединитель марки РВ-35/630 У3

номинальное напряжение–Uна =35 кВ;

номинальный ток-Iна = 630 A;

допустимый ударный ток– iдин =40,5 кА.

Выбор и проверка изоляторов и шин

Изолятор выбирают:

- по номинальному напряжению,

- по номинальному току для проходных изоляторов,

- по допустимому усилию на головку изолятора.

Для шин установленных плашмя:

![]() , (5.42)

, (5.42)

где l–длина пролёта между изоляторами; l=60 см;

a–расстояние между шинами, а=30 см.

Выберу проходной изолятор марки П10/630-750

номинальное напряжение–Uна =10 кВ;

максимальная разрушающая нагрузка– Fmax =750 кгс;

номинальный ток изолятора Iн.из. =630 А.

Выберу опорные изоляторы марки ОФР-10-750

номинальное напряжение–Uна =10 кВ;

максимальная разрушающая нагрузка– Fmax =750 кгс;

номинальный ток изолятора Iн.из. =1600 А.

Выберу алюминиевую шину (60 х 8)

![]() , (5.43)

, (5.43)

где Iдоп0 –длительно допустимый ток Iдоп0 =2160 А;

k1 – поправочный коэффициент при расположении шин плашмя(0,95);

k2 – поправочный коэффициент для двухполосных медных шин k2 =1,70;

k3 – поправочный коэффициент для шин при температуре окружающей среды отличной от +25 о С, k3 =0,98.

Ударный ток КЗ при трёхфазном КЗ:

![]() .

.

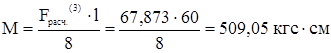

Изгибающий момент:

. (5.44)

. (5.44)

Момент сопротивления, при установки шин плашмя:

![]() . (5.45)

. (5.45)

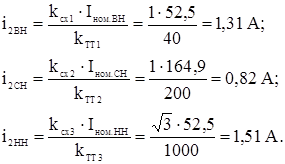

Расчётное сопротивление на изгиб:

, (5.46)

, (5.46)

![]() ,

,

где σдоп –допустимое напряжение в шине данного сечения и материала, σдоп =13 кН/см2 .

Минимальное сечение шины по условию термической стойкости:

![]() , (5.47)

, (5.47)

где α–термический коэффициент α=6 ;

tф –фиктивное время действия КЗ.

![]() .

.

Оставляем шину 60 х 8.

Выбор и проверка трансформаторов тока

Со стороны 110 кВ:

Выберу трансформатор тока марки ТВ-110-200/5

номинальное напряжение–Uна =110 кВ;

номинальный ток первичной обмотки– Iн1 тт =200 А;

номинальный ток вторичной обмотки– Iн2 тт =5 А.

Расчётная длина соединительных проводов:

![]() , (5.48)

, (5.48)

где l–длина провода (в один конец ), соединяющего ТТ и прибор.

Полное допустимое сопротивление внешней цепи:

![]() , (5.49)

, (5.49)

где rспров –допустимое сопротивление соединительных проводов;

, (5.50)

, (5.50)

rприб –сумма сопротивлений последовательно включённых обмоток проводов и реле;

rконт –сопротивление контактов.

Допустимая нагрузка вторичной обмотки ТТ:

![]() . (5.51)

. (5.51)

Расчётная нагрузка вторичной обмотки ТТ в нормальном режиме:

![]() . (5.52)

. (5.52)

![]() .

.

Расчётная кратность допускаемого тока электродинамической стойкости ТТ:

, (5.53)

, (5.53)

![]()

Расчётная кратность тока термической стойкости ТТ:

, (5.54)

, (5.54)

![]() .

.

Со стороны 35 кВ:

Выберу трансформатор тока марки ТФ3М 35А

номинальное напряжение–Uна =37,5 кВ;

номинальный ток первичной обмотки– Iн1 тт =481 А;

номинальный ток вторичной обмотки– Iн2 тт =5 А;

нагрузка вторичной обмотки-S2ном=30 ВА;

кратность допускаемого тока электродинамической стойкости ТТ–kд =80;

кратность односекундного тока термической стойкости ТТ–kтс =4;

номинальное время термической стойкости ТТ–tнтс =3с.

Со стороны 6 кВ:

Выберу трансформатор тока марки ТПЛК–10

номинальное напряжение–Uна =10 кВ;

номинальный ток первичной обмотки– Iн1 тт =1000 А;

номинальный ток вторичной обмотки– Iн2 тт =5 А;

класс точности–10Р;

кратность допускаемого тока электродинамической стойкости ТТ–kд =24;

кратность односекундного тока термической стойкости ТТ–kтс =60;

номинальное время термической стойкости ТТ–tнтс =3с;

Выбор и проверка трансформаторов напряжения

Со стороны 110 кВ:

Выберу трансформатор напряжения марки НКФ–110–83У1

номинальное первичное напряжение–Uн1 =110 кВ;

номинальное вторичное напряжение–Uн2 =100 В;

Номинальная мощность ТН в классе точности 1–S2н =600 В·А.

Со стороны 35 кВ:

Выберу трансформатор напряжения марки НКФ–35–83У1

номинальное первичное напряжение–Uн1 =35 кВ;

Номинальная мощность ТН в классе точности 1–S2н =300 В·А.

Со стороны 6 кВ:

Выберу трансформатор напряжения марки НТМИ–6–66У3

номинальное первичное напряжение–Uн1 =6 кВ;

номинальное вторичное напряжение–Uн2 =100 В;

Номинальная мощность ТН в классе точности 1–S2н =150 В·А.

Выбор и расчёт релейной защиты

Для трансформатора типа ТДТН-10000-110-35-6,6 выбираю дифференциальную защиту.

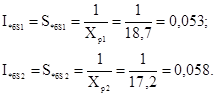

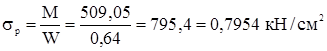

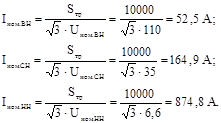

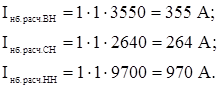

Первичные токи со стороны ВН, СН и НН:

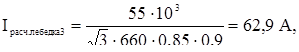

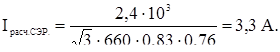

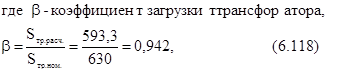

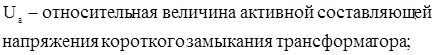

(5.55)

(5.55)

Коэффициенты трансформации:

(5.56)

(5.56)

Первичный ток срабатывания максимальной токовой защиты:

. (5.57)

. (5.57)

Первичный ток срабатывания реле защиты от перегрузки:

, (5.58)

, (5.58)

.

.

Дифференциальная защита

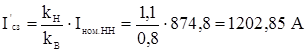

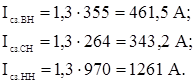

Определяем вторичные токи в плечах защиты:

(5.59)

(5.59)

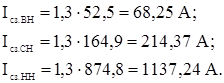

Определяем первичный ток небаланса без учета составляющей, обусловленной неточностью уставки расчетного числа витков:

(5.60)

(5.60)

Определяем ток срабатывания защиты:

1) по условию отстройки от максимального тока небаланса:

![]() ; (5.61)

; (5.61)

2) по условию отстройки от броска тока намагничивания:

![]() ; (5.62)

; (5.62)

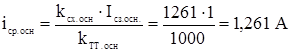

Плечо с большим вторичным током принимаем за основное и подключаем к рабочей (дифференциальной) обмотке реле.

Ток срабатывания на основной стороне:

. (5.63)

. (5.63)

Расчетное число витков насыщающего трансформатора на основной стороне:

. (5.64)

. (5.64)

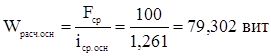

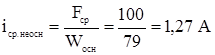

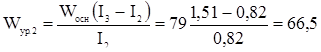

Предварительно принимаем ![]() =79

=79

Минимальные значения токов на не основной стороне:

. (5.65)

. (5.65)

Определяем число витков уравнитеных обмоток:

- если отключена обмотка II, то

, (5.66)

, (5.66)

- если отключена обмотка I, то

.

.

Принимаем число витков

- для ![]() =12;

=12;

- для ![]() =66.

=66.

Окончательно принимаем число витков:

- на основной стороне ![]() =79,

=79,

- на не основной стороне![]() =66.

=66.

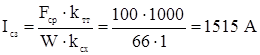

Первичный ток срабатывания защиты, соответствующий окончательно принятому числу витков:

. (5.67)

. (5.67)

Коэффициенты чувствительности:

. (5.68)

. (5.68)

По ПУЭ ![]() должно быть ≥2, условие выполняется.

должно быть ≥2, условие выполняется.

Защита двигателей от многофазных КЗ

Выберу реле марки РТ–84

Пусковой ток:

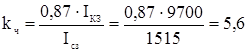

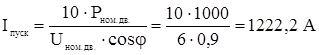

. (5.69)

. (5.69)

Ток срабатывания отсечки:

![]() . (5.70)

. (5.70)

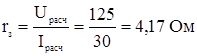

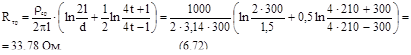

Расчёт заземляющих устройств

Сопротивление заземляющего устройства без компенсации емкостных токов:

, (5.71)

, (5.71)

где Up асч –расчётное напряжение на заземляющем устройстве по отношению к земле;

Ip асч – расчётный ток для заземляющих устройств к которым не присоединены компенсирующие устройства.

Сопротивление растеканию трубчатого заземлителя:

где ρср –удельное сопротивление грунта;

l–длина трубы;

d–диаметр трубы;

t–расстояние от поверхности земли до середины заземлителя;

Длина полосы, соединяющей электроды между собой:

![]() (5.73)

(5.73)

n–число трубчатых заземлителей,

. (5.74)

. (5.74)

Общее сопротивление заземляющего контура:

, (5.75)

, (5.75)

где ηг , ηв –коэффициент использования вертикальных и горизонтальных заземлителей.

Напряжение прикосновения:

![]() ; (5.76)

; (5.76)

![]() .

.

Время действия защиты - 0,3 с.

Молниезащита подстанций и воздушных линий

На вводе в подстанцию применяем трубчатые разрядники марки РТ–110–2/10.

Для защиты трансформаторов применяем вентильные разрядники марки РВМГ–110МУ1.

Для защиты шин подстанции применяем вентильные разрядники марки РВС–6.

Для защиты ОРУ подстанции от прямых ударов молнии применяем молниеотводы марки СМ–20.

Диагональ зоны защиты :

![]() , (5.77)

, (5.77)

где ![]() =6 м- высота защищаемого объекта;

=6 м- высота защищаемого объекта;

![]() =20м – высота молниеотводов.

=20м – высота молниеотводов.

![]() ,

,

D- диагональ четырехугольника, по углам которого устанавливаются молниеотводы.

![]() . (5.78)

. (5.78)

Для защиты ВЛ принимаю тросовой молниеотвод.

Зона защиты:

, (5.79)

, (5.79)

где ![]() - активная высота молниеотвода, м,

- активная высота молниеотвода, м,

![]() . (5.80)

. (5.80)

Выбираю стальную одноцепную промежуточную опору:

–для первой ВЛ:

![]() опор; (5.81)

опор; (5.81)

–для второй ВЛ:

![]() опор.

опор.

Компенсация реактивной мощности

Мощность компенсирующего устройства:

![]() , (5.82)

, (5.82)

где P–средняя активная нагрузка предприятия;

tgφ1 , tgφ2 ,–тангенс угла сдвига фаз соответственно до и после компенсации;

α–коэффициент учитывающий компенсацию реактивной мощности синхронными электродвигателями.

![]() .

.

Выберу конденсатор марки УКЛ(П)–6(10)–450У3.

Определяем количество конденсаторов:

, (5.83)

, (5.83)

где qк –мощность одного конденсатора.

Принимаем n=6 конденсаторов.

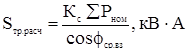

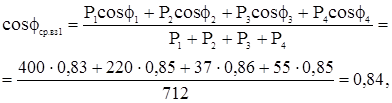

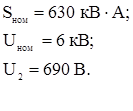

5.2 Расчет схемы электроснабжения подземного участка

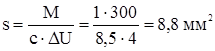

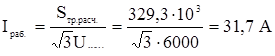

Расчет электрического освещения

При расчете электроосвещения в основном используют 3 метода:

1. Метод светового потока, который учитывает так называемые показатели помещения и отраженность близлежащих поверхностей.

2. Точечный метод, который в основном применяется при освещении замкнутых пространств или в подземных горных выработках.

3. Метод удельной мощности, который применяется при упрощенных инженерных расчетах.

Выбор светильника

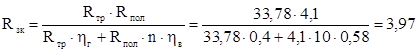

Для данных условий при расчете электроосвещения воспользуемся точечным методом (рис.5.6).

Рис. 5.6. Схема к расчету электроосвещения

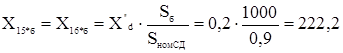

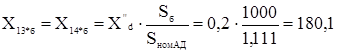

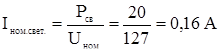

Для наших условий (освещение откаточного штрека длинной 1200м.) принимаем светильник РВЛ 20

Uном = 127 В

Pном = 20 Вт

Fл = 980 лм

ηсвет. = 0,7

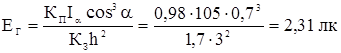

При освещении откаточного штрека нормируется только горизонтальная освещенность. При данном методе используется упрощенный инженерный способ расчета.

, лм, (5.84)

, лм, (5.84)

![]() ;

;

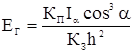

![]() , (5.85)

, (5.85)

Из кривой светораспределения светильника РВЛ-20 в зависимости от угла α находим силу света.

![]() , (5.86)

, (5.86)

Согласно техническим условиям высота выработки h’ выр =3,15 м, а = 3 м.

КЗ = 1,2÷2,2 – коэффициент загрязнения светильника.

Принимаем КЗ = 1,7,

Iα = 105 кд.

![]() , (5.87)

, (5.87)

![]() , (5.88)

, (5.88)

, (5.89)

, (5.89)

Согласно ПБ освещенность в откаточном штреке должна быть не меньше 2 лк (![]() ).

).

Расчетную величину освещенности умножим на 2, так как эту точку освещает два близлежащих светильника.

![]() . (5.90)

. (5.90)

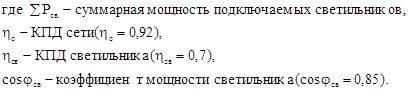

Выбор осветительного трансформатора

Мощность осветительного трансформатора выбирается по выражению:

![]() , (5.91)

, (5.91)

![]() , (5.92)

, (5.92)

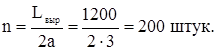

![]() - количество светильников ,

- количество светильников ,

(5.93)

(5.93)

![]() , (5.94)

, (5.94)

. (5.95)

. (5.95)

Для питания осветительной сети принимаем агрегат типа АОС-4 в количестве 2-х штук.

Номинальные данные агрегата АОС-4

Выбор кабеля для питания осветительной сети