| Скачать .docx | Скачать .pdf |

Дипломная работа: Микробиологический синтез уксусной кислоты

Бакалаврская работа на тему:

Микробиологический синтез уксусной кислоты

Аннотация

В данной работе рассмотрены основные методы микробиологического синтеза уксусной кислоты. Выбран один метод и более подробно рассмотрен. Для него произведены расчеты материального и теплового баланса. Произведен расчет основного аппарата данного метода.

Так же рассмотрен химизм процесса микробиологического синтеза уксусной кислоты и произведен термодинамический расчет основной реакции процесса.

Работа содержит 60 страниц, 16 рисунков, 10 таблиц, 17 литературных ссылок.

Содержание

Введение

1. Литературный обзор

1.1 Продуценты

1.2 Подготовка сырья

1.3 Подготовка питательной среды

1.4 Получение посевного материала

1.5 Химия получения уксусной кислоты

1.6 Технология изготовления уксуса

1.6.1 Орлеанский способ

1.6.2 Быстрый способ уксусного брожения

1.6.3 Глубинный способ с использованием ацетатора

1.6.4 Двустадийный глубинный полупроточный процесс

1.6.5. Проточное культивирование

1.7 Принципиальная технологическая схема получения уксусной кислоты

1.8 Очистка и подготовка полученного продукта к применению

1.8.1 Обработка сырого уксуса

1.8.2 Осветление

1.8.3 Концентрирование уксусной кислоты

1.9 Применение

1.10 Вредители уксуса

1.10.1 Микробные поражения

1.10.2 Немикробные вредители

2. Технологическая схема микробиологического синтеза уксусной кислоты

3. Расчет модели реактора на ЭВМ

3.1 Алгоритм расчета

3.2 Таблица идентификаторов программы «Ирис»

4. Термодинамический анализ основной реакции

4.1 Исходные данные

4.2 Расчет термодинамических функций

5. Материальный баланс стадии синтеза

5.1 Исходные данные

5.2 Расчет

6. Тепловой баланс стадии синтеза

6.1 Исходные данные

6.2 Расчет

Выводы

Список использованной литературы

Введение

Приготовление уксуса из сброженных алкогольных напитков и особенно из вина, было известно уже в древности жителям Китая, Вавилонии, Сирии, Египта. Греки и римляне использовали уксус как освежающий напиток для рабов и получали его, оставляя вино открытым. До раннего средневековья уксус приготовляли в домашних условиях, оставляя вино или пиво в открытых сосудах. Он применялся не только как приправа, консервант пищевых продуктов и освежающий напиток, но и особенно ценился как лекарственное средство. Уксусное производство появилось в конце XIVв. в районе Орлеана во Франции. По орлеанскому методу уксус приготовлялся в основном из вина в горизонтально расположенных винных бочках при доступе воздуха. Существенное сокращение времени приготовления было достигнуто Шуценбахом (1793—1869) путем введения быстрого способа уксусного брожения, в котором используется переливание жидкости с ее естественным обогащением воздухом. Прежний поверхностный метод позднее был заменен глубинным методом в герметичных и аэрируемых танках (ацетаторах) [2, 5].

Процесс получения уксусной кислоты занимал с тех пор многих исследователей. Кютцинг в 1838 г. показал, что образование уксусной кислоты происходит с помощью живых организмов в поверхностной уксусной пленке, aЛибих оспаривал его открытие. Еще раньше Бургав (1668—1738) знал, что «уксусные цветы» нуждаются в воздухе и тепле. Пастер в 1868 г. в опубликованной статье «Исследование свойств уксуса» («Etudessurlevinaigre») подтвердил, что уксуснокислое брожение является биологическим процессом. Хансен в 1879 г. выделил уксуснокислые бактерии и назвал их Bacterium aceti и В. pasteurianum . Они относятся теперь к роду Acetobacter [5].

Среди органических кислот самая важная — уксусная. На рынок США ее ежегодно поступает около 1,4 млн. т общей стоимостью до 500 млн. долл. (без учета уксуса). Техническая уксусная кислота используется при выработке многих химических веществ, включая каучук, пластмассы, волокна и инсектициды. При обычном способе производства микробиологическая конверсия этанола в уксусную кислоту при участии штаммов Acetobacterи Gluconobacterидет в аэробных условиях. Уксусную кислоту используют в пищевых целях, поэтому вместо синтетической кислоты предпочитают продукты естественного брожения, полагая, что присутствующие в них следы примесей могут быть более безвредными. В отличие от химических путей синтеза, приводящих к получению рацематов, микробиологический синтез обеспечивает получение определенных оптических изомеров. Однако по причине невысокой стоимости синтетических продуктов (включая и их очистку) уже в настоящее время значительную часть уксусной кислоты получают путем органического синтеза на основе нефтепродуктов. Уксус по праву считается важнейшим продуктом микробиологической промышленности [1, 3].

Целью данной работы является рассмотрение основных способов микробиологического синтеза уксусной кислоты, рассмотрение основных реакций протекающих при образовании уксусной кислоты. Так же целью является выбор одного метода, более подробное его рассмотрение, изучение его технологического прохождения с учетом всех стадий, включающих стадии подготовки сырья и стадии очистки полученного продукта. А также для выбранного метода получения будут произведены расчеты материального и теплового баланса. Будет произведен расчет основного аппарата процесса, т.е. ферментера. И будет произведен термодинамический расчет основной реакции микробиологического синтеза уксусной кислоты.

1. Литературный обзор

1.1 Продуценты

Уксусную кислоту образуют многие бактерии, но промышленное производство основано на уксуснокислых бактериях, метаболические особенности которых являются отражением их экологии. Бактерии были открыты Кютцингом в 1838 г. и подробно изучались датским ученым Хансеном. В СССР исследования уксуснокислых бактерий проводились под руководством М. С. Лойцянской, В. Н. Шапошникова, А. Я. Мантейфеля.

Бактерии приспособлены к сахаристым и спиртовым субстратам. Они живут на поверхности растений, особенно на цветах и фруктах в растительных соках, в пиве, вине, чайном грибе, пчелином улье, в пальмовом вине, т. е. в субстратах, содержащих спирт, углеводы, органические формы азота, витамины. Бактерии развиваются как вторичная микрофлора в аэробных условиях, следуя за спиртовым брожением дрожжей. Уксуснокислые бактерии отличают 4 особенности.

1. Высокая ацидофильность, они растут при значении рН 4,0, а оптимум рН — 3,2—3,0.

2. Бактерии — строгие аэробы и растут только на поверхности сред, образуя пленки. Пленка может быть тонкой или очень толстой. Пленка представляет собой оболочку, содержащую целлюлозу и воздушные полости, благодаря которым вся пленка всплывает. При 12%-й общей концентрации этанола и уксусной кислоты прерывание аэрации на 10—20 с. приводит к гибели клеток. Удивительную чувствительность этих бактерий к недостатку О2 связывают с высокой активностью фермента апиразы. Под действием этого фермента АТР быстро гидролизуется и становится недоступной для метаболической активности клеток. Когда прерывается аэрация, то очень быстро исчезает пул АТР. Полагают, что пул АТР необходим для предотвращения вхождения этанола или уксусной кислоты в клетку.

3. Бактерии отличает сильно выраженная способность окислять различные органические вещества в частично окисленные продукты.

4. Способность окислять этиловый спирт в уксусную кислоту — наиболее характерное свойство этой группы. Но они окисляют и другие одноатомные и многоатомные спирты в соответствующие кислоты.

Уксуснокислые бактерии не метаболизируют белки, не растут на поверхности МПА, не образуют пигментов, не растут в молоке, на картофеле, не патогенны, грамотрицательны. Их относят к сем. Pseudomonodaceae . Различают 2 рода, 4 вида и 13 подвидов.

Род Acetobacter -- перитрихи (или клетки неподвижны), окисляют уксусную кислоту до СО2 и Н2О. Этанол и лактат предпочитают глюкозе.

Род Gluconobacter - - монотрихи, не окисляют уксусную и молочную кислоты. На среде с мелом дают зоны просветления.

Для промышленного получения уксуса используют штаммы A . aceti , A . pasterianus или A . peroxidans , а также G . oxydans и несколько подвидов этого вида. Роль уксуснокислых бактерий не ограничивается их участием в производстве уксуса и уксусной кислоты. В данной работе для процесса получения уксусной кислоты из этилового спирта, во всех методах, будут использоваться продуцирующие уксусные бактерии вида Acetobacter aceti [2].

Другие бактерии — продуценты уксусной кислоты.

Для получения уксусной кислоты в промышленности интерес представляют анаэробныебактерии, способные к образованию ацетата из СО2 при брожении Сахаров, в автотрофных условиях роста — из CO2 + H2, при использовании СО, формиата и метанола. К числу таких микроорганизмов относятся: Cl . thermoaceticum , Cl . formicoaceticum , Cl . magnum , Cl . aceticum , Cl . thermoautotrophicum , Acetoanaerobacter woodii , A . noteral , A . carbinolicum , A . wieringae , Acetogenium Kivui , Sporomusa acidovorans , S . ovata , S . spheroides . Уксусную кислоту из СО2 могут синтезировать сульфатредуцирующие бактерии — Desulfotomaculum orientis , Desulfovibrio baarsii , а также Eubacterium limosum , Peptostreptococcus productus , Butiribacterium methylotrophicum , ряд метанообразующих бактерий при росте в автотрофных условиях [2].

1.2 Подготовка сырья

Для промышленного производства уксусной кислоты в качестве субстрата применяют этиловый спирт – получаемый сбраживанием углеводов дрожжами, либо используется технический спирт. В нашем случае мы используем спирт полученный сбраживанием углеводов.

В спирте могут содержаться сивушные масла, при повышенном содержании которых производственный процесс нарушается, т.к. высшие спирты угнетают развитие уксуснокислых бактерий. Отсюда, можно сделать вывод, что предварительно спирт придется очистить от сивушных масел [4, 6].

1.3 Подготовка питательной среды

Когда готовят уксус из продуктов пищевой промышленности (вина, сыворотки, сусла, сидра), то необходимости в питательных добавках нет. Но если в качестве сырья используют технический спирт, картофельный или зерновой крахмал, то приходится вносить фосфат аммония, сульфат магния, кальция – цитрат и кальция – пантотенат, сусло. Так же питательная среда должна содержать уксусную кислоту, которая служит источником углерода и энергии для бактерий. Поэтому в процессе роста культуры всегда происходит потребление уксусной кислоты и частичное ее окисление в ЦТК. Количество потребляемой уксусной кислоты зависит от скорости роста бактерий. При погружнном культивировании концентрации питательных веществ должны быть в 5 раз выше, чем при поверхностном культивировании, поскольку в первом случае вырастает гораздо больше биомассы. Установлено, что применение питательной среды с оптимальным пулом аминокислот при культивировании Acetobacter aceti приводит к увеличению продуктивности технологического процесса, увеличению выхода уксусной кислоты, а также к снижению расхода этилового спирта [2, 7].

1.4 Получение посевного материала

Посевной материал получают в лаборатории, выращивая уксуснокислые бактерии на жидкой питательной среде в колбах на качалках. А затем в лабораторном ферментаторе вместимостью 30 л.

При выращивании уксуснокислых бактерий в лаборатории используют агаризованную среду Лайценской, содержащую (NH4)3PO4 * 3H2O,MgHPO4 * 3H2O,KH2PO4. Ацетобактеры сами синтезируют все необходимые витамины и поэтому растут в питательных средах без их добавления.

Acetobacter aceti очень вериабельны, они могут даже потерять свойство образовывать уксусную кислоту. Кроме того, бактерии должны выдерживать высокую концентрацию уксусной кислоты, не быть требовательными к высоким концентрациям питательных веществ и не осуществлять переокисление уксуса. Все эти свойства у продуцента изменчивы. Чтобы избежать не нужных мутаций, инокулят поддерживается в среде с высокой общей концентрацией спирта и уксусной кислоты и низкой концентрацией питательных веществ [2, 4, 6].

1.5 Химия получения уксусной кислоты

В качестве исходного продукта для производства уксусной кислоты используется этиловый спирт (этанол), который получается обычно сбраживанием углеводов дрожжами, например Saccharomyces cere visiae :

С6Н12О6 → 2С2Н5ОН + 2СО2

глюкоза этанол углекислый газ

Процесс ацетификации представляет собой окисление практически всего этилового спирта с образованием уксусной кислоты в полностью аэробной системе в присутствии штаммов Acetobacter aceti . Теоретически 1 г глюкозы должен давать 0,51 г этилового спирта, при окислении которого образуется 0,67 г уксусной кислоты, но практически конечный выход составляет примерно 0,5 г вследствие потерь легко испаряющихся веществ и частичного окисления уксусной кислоты с образованием СО2. Стадии реакции схематически могут быть представлены следующим образом:

С2Н5ОН + О → СН3СНО + Н2О

2СН3СНО → С2Н5ОН + СН3СООН

СН3СНО + О → СН3СООН + Н2О

Последняя стадия осуществляется алкоголь- и альдегиддегидрогеназной системой с использованием трифосфопиридина в качестве кофермента.

Алкогольдегидрогеназа Acetobacter aceti содержит недавно открытую простетическую группу метоксантин, или пирролохинолинхинон. Этот фермент находится на внешней стороне плазматической мембраны и катализирует окисление этанола в уксусную кислоту. Метоксантин частично попадает в питательную среду и в пищевой уксус, придавая ему слегка желтоватую окраску.[7]

Наряду с уксусной кислотой образуются в небольших количествах такие конечные продукты, как альдегиды, эфиры и ацетоин, имеющие значение как вкусовые вещества.

Прежде уксус изготовляли преимущественно из малоценного вина и пива. Для получения специальных сортов уксуса и сегодня применяют специальное сырье, по которому и называют конечный продукт, например винный уксус (во Франции и

Италии), солодовый уксус (в Англии), изюмный и медовый уксус.

Сырьем для современных способов быстрого уксусного брожения служит в настоящее время почти исключительно дешевый спирт, который обычно поступает из спиртовой промышленности (картофельный или зерновой), однако может применяться и синтетический этиловый спирт. Он применяется в виде водного раствора с концентрацией 4—11% об. Так как уксуснокислые бактерии не могут размножаться в чистом водно-спиртовом растворе, добавляются в качестве органических углеводных источников мелассы тростниковый сахар или глюкоза, в качестве неорганических питательных солей — фосфат аммония и калия, сульфат магния, а в качестве микроэлементов— ионы марганца. В качестве биологически активного вещества служит солодовый или дрожжевой экстракт [3, 5].

1.6 Технология изготовления уксуса

После того как были рассмотрены стадии подготовки сырья и питательной среды, а также получения посевного материала можно непосредственно перейти к способам изготовления уксусной кислоты.

1.6.1 Орлеанский способ

Уксуснокислые бактерии в естественных условиях и при доступе воздуха образуют на различных содержащих спирт растительных соках пленку и окисляют этиловый спирт до уксусной кислоты. В вине, пиве и сброженном плодовом заторе образование уксусной кислоты в присутствии молекулярного кислорода обычно протекает самопроизвольно и часто ведет к нежелательным изменениям. При старом орлеанском способе горизонтально расположенные деревянные бочки особой формы, расположенные в утепленном помещении в несколько рядов одна над другой, объемом 200—500 мл, в начале процесса заливают 10 – 12 л. Готового нефильтрованного уксуса. Эта порция – своего рода закваска, ведь в нефильтрованном уксусе содержится достаточно большое количество бактерий. К уксусу приливают примерно 10 л. профильтрованного вина. Через восемь дней, если процесс идет нормально, доливают еще 10 л., и так до тех пор, пока бочка не заполниться до половины объема. После этого около 40 л. готового продукта сливают, а к оставшемуся добавляют фильтрованное вино, и цикл повторяется.[7] При этом нужно было следить, чтобы бактериальная пленка не осела на дно, а температура составляла около 20°С. Для лучшего доступа воздуха бочки снабжались отверстием на уровне 5—10 см от поверхности плавающей пленки из уксуснокислых бактерий. а бочки заливались свежим вином.

Полученный уксус выдерживался для созревания в течение многих месяцев. Он отличался особенно приятным ароматом. По орлеанскому способу работали в уксусном производстве в течение многих столетий. Сейчас этот способ имеет лишь историческое значение, однако он применяется до сих пор в некоторых винодельческих районах Франции и несмотря на неэффективность продукт обладает очень высоким качеством [2, 5, 7].

1.6.2. Быстрый способ уксусного брожения

Впервые данный метод был описан немецким ученым Бургавом в 1732 году.

При этом способе, тайно разработанном в Германии и проданном в 1823 г. Шуценбахом, затор, содержащий этанол, стекает сверху вниз в башенном ацетаторе, сквозь большой слой буковой стружки, тщательно вымоченной в уксусе, в то время как снизу поступает свежий воздух. Для загрузки в аппараты подходят только буковые стружки, закрученные в рулон диаметром от 2 до 5 см и высотой от 3 до 6 см. Они служат уксуснокислым бактериям основой с большой поверхностью и покрываются толстым слоем этих бактерий. Серьезные требования предъявляются и к древесине. Она должна быть совершенно лишена любых видов гнили, так же можно сказать, что по этой и другим причинам стружки для уксусного производства имеют довольно высокую стоимость. Применение других наполнителей, таких, как виноградные гребни и фашины, увеличивающих активную поверхность, было известно уже в XVIIв.

При запуске в производство окислительного чана для производства уксуса можно осуществлять засев чистой культурой А. aceti . Способ Шуценбаха является непрерывным.

Основным аппаратом, в котором получают уксусную кислоту по методу Шуценбаха, является деревянный чан конической формы. На расстоянии 200 – 300 мм от основного днища в нем устанавливают горизонтальную перфорированную перегородку. Верхняя часть аппарата на 2/3 заполняется стружками, которые орошаются питательной для бактерий средой, содержащей некоторое количество уксусной кислоты (чаще всего это 6%-ный раствор), этиловый спирт (3 – 4%) и небольшое количество аммонийных и фосфатных солей. По мере протекания раствора бактерии, закрепившиеся, или иммобилизованные на стружках, окисляют спирт в уксусную кислоту. В нижней части аппарата скапливаются готовая продукция – 9%-ный уксус. В процессе окисления выделяется тепло, которое повышает температуру внутри аппарата до 30 – 35 ºС. В результате разницы температур создается естественная и довольно интенсивная конвекция. Воздух поступает в патрубки под ложным днищем, проходит через аппарат и выходит в верхней его части. Так сама собой осуществляется аэрация, необходимая для работающих бактерий.

В аппарат Шуценбаха загружается 1 – 1,5 м3 стружек. На одном предприятии работают десятки таких аппаратов. Производительность аппаратуры при работе по данному способу низка и составляет не более 1,5 кг уксусной кислоты на 1 м3 стружек в сутки (в пересчете на 100%-ную уксусную кислоту). При этом выход уксуса (от теоретически возможного при использовании исходного количества этилового спирта) не превышает 75%. Процесс ведется непрерывно, десятилетиями, без смены бактерий и стружки. Высокая кислотность заливаемого в аппарат раствора необходима для того, чтобы другие бактерии не могли «заселить» аппарат и испортить, таким образом, продукт. Это дает возможность вести производство уксуса без соблюдения стерильности. Единственный спутник уксусных бактерий в этом процессе – мелкие нематоды – угрицы. Они питаются бактериями и тоже легко переносят высокие концентрации уксусной кислоты. Уксус очищают от них фильтрованием после пастеризации, в результате которой они погибают и выпадают в осадок. [5, 7]

Рис. 1. Аппарат Шуценбаха: 1 – деревянная коническая емкость; 2 – слой буковых стружек.

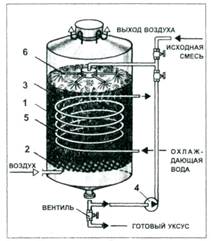

Способу Шуценбаха аналогичен циркуляционный способ Фрингса, в настоящее время на подавляющем большинстве предприятий производство уксуса ведется именно этим способом. Эта технология имеет немало общего с методом Шуценбаха. Здесь также используются аппараты, наполненные стружками, также на стружках иммобилизованы уксуснокислые бактерии, и также масса стружек орошается питательным раствором, содержащим спирт, уксусную кислоту и минеральные соли. Однако есть и существенные различия между этими методами. Прежде всего, это касается размера аппаратов. На некоторых предприятиях объем их заполнения стружками рабочей камеры достигает 60 м3. В такой аппарат (рис. 2.): через специальную распределительную систему подают 10%-ный раствор спирта со скоростью в несколько раз большей, чем по методу Шуценбаха. При помощи насоса раствор многократно циркулирует через аппарат до тех пор, пока весь спирт не окислиться и не образуется 9%-ный раствор кислоты. Около 10% исходного чистого спирта в этом процессе теряется. Цикл длится  5 – 6 дней, после чего повторяется.

5 – 6 дней, после чего повторяется.

Рис. 2. Аппарат Фрингса: 1 – корпус; 2 – ложное перфорированное днище; 3 – слой буковых стружек; 4 – циркуляционный насос; 5 – змеевик системы термостатирования; 6 – распределительное устройство.

В аппаратах большого объема тепловыделение оказывается настолько значительным, что в них приходится встраивать специальные теплообменники. Чаще всего в рабочей камере располагают змеевики, по которым циркулирует охлаждающая вода, но иногда приходится устраивать еще и дополнительные, так называемые выносные теплообменники, которые устанавливают снаружи аппарата в циркуляционном контуре. [5, 7]

Воздушный поток и интенсивность окисления, протекающего при сильном выделении тепла, также регулируются с помощью вентиляторов, которые подводят отфильтрованный воздух.

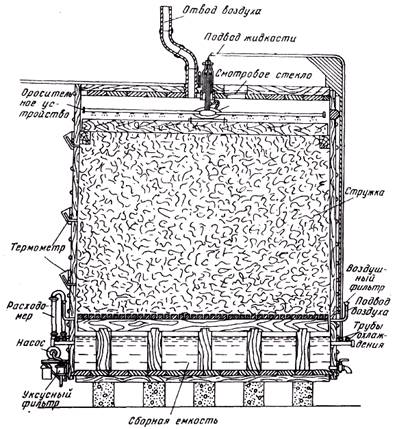

Генераторы Фрингса, также могут быть изготовлены из древесины (рис. 3.). Как правило, это древесина лиственницы или дуба. Они работают с выходом этилового спирта до 80—95% от теоретически возможного. Из затора с 11% об. спирта и 8 г уксусной кислоты на 1 л образуется уксус со 107 г уксусной кислоты и 0,3% спирта. Уксус из сборной емкости у днища генератора отводится в танк и выдерживается [2, 5].

При получении уксуса циркуляционным способом удельная производительность достигает 6 – 8 кг кислоты в сутки на 1м3 рабочего объема аппарата.

Рис. 3. Уксусный генератор Фрингса (схематический поперечный разрез).

Но и у этого метода есть существенные недостатки, главным из которых размер аппарата. В начале шестидесятых годов 20 века появилась технология, при которой уксуснокислые бактерии стали культивировать в специальных аппаратах – ферментерах в жидкости, - так называемый метод периодического глубинного культивирования [7].

1.6.3 Глубинный способ с использованием ацетатора

В начале шестидесятых годов 20 века появилась технология, при которой уксуснокислые бактерии стали культивировать в специальных аппаратах – ферментерах в жидкости, - так называемый метод периодического глубинного культивирования.

Ферментеры для глубинного культивирования уксусных бактерий – это изготовленные из нержавеющей стали емкости, внутри которых размещаются перемешивающие устройства и аэраторы различных конструкций [7].

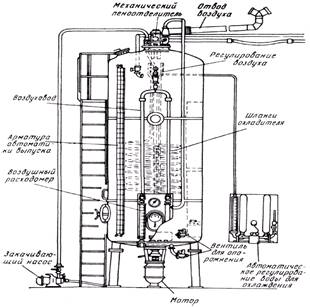

Глубинный способ, разработанный Хроматкой и Эбнером, заключается в засеве A . aceti затора, содержащего в виде водного раствора 8—12% этанола, уксусную кислоту и питательные соли, в герметическом кислостойком танке при наличии систем аэрации и охлаждения (ацетатор), и в обработке затора при постоянной аэрации и температуре от 28 до 30°С (рис. 4). В начале цикла условия жизни для бактерий резко меняются, и в результате некоторое время не наблюдается их заметного роста, эта стадия в развитии микроорганизмов называется лаг-фазой. По окончании лаг-фазы концентрация спирта начинает уменьшаться, а кислоты – наоборот, расти [7]. Когда непрерывно измеряемое содержание спирта понизится до 0,1—0,3%, то автоматически сливается 40—50% содержимого реактора (ацетатора) и удаляется, в реактор поступает свежий затор. При этом аэрация не должна прерываться, так как уксуснокислые бактерии повреждаются уже при 10—20-секундном недостатке кислорода. Хотя уксуснокислые бактерии чувствительны к высокой концентрации кислоты, удалось выделить и адаптировать штаммы, переносящие 13%-ное содержание уксусной кислоты, поэтому с помощью таких реакторов можно получать уксус соответствующей концентрации. Технически совершенная система аэрации самостоятельно засасывает воздух и путем тонкого распределения газовых пузырьков в заторе обеспечивает 70—80%-ное использование уксусными бактериями подведенного кислорода.

При рабочей высоте от 3 до 4 м и объеме ацетатора от 3 до 48 м3 ежечасно необходимо от 15 до 200 м3 воздуха. Потребность в энергии составляет около 0,8 кВт•ч на 10 м3 воздуха. Образующаяся пена, которая может мешать производству, удаляется с помощью патентованного механического устройства в верхней части ацетатора. Преимущества ацетатора по сравнению со старыми способами получения уксуса состоят в уменьшении потребной площади, в высокой степени автоматизации, в высоком выходе (96-97% теоретически возможного выхода) за короткое время и в возможности перерывов в работе. Недостатки состоят в высокой потребности в энергии и в потере части уксусных бактерий, свободно плавающих в жидкости, которые иногда отводятся с готовым уксусом. Так как они создают мутность уксуса, необходимо применять фильтрацию. В целом преимущества глубинного метода превышают его недостатки. В глубинных установках объемом от 3 до 48 м3 можно ежедневно производить от 750 до 12.000 л 12%-ного спиртового уксуса [2, 5].

Рис. 4. Схема ацетатора Фрингса для глубинного производства уксусной кислоты

1.6.4 Двустадийный глубинный полупроточный процесс

В первом ферментере происходит размножение бактерий. Часть содержимого из первого ферментера перекачивается во второй, где завершается ферментация. В первый ферментер добавляют свежее сусло, а содержимое второго полностью выливается. Поэтому первый ферментер работает как полупроточный, а второй — как периодический. Выход уксусной кислоты 18,5% [2].

1.6.5 Проточное культивирование

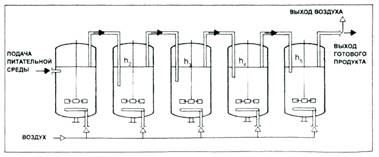

Исследованиями Ю. Л. Игнатова было показано, что накапливаемая в процессе уксусная кислота снижает окислительную активность бактерий и уменьшает удельную скорость роста клеток. Этот факт позволил П. И. Николаеву с сотрудниками организовать процесс получения уксусной кислоты в батарее из нескольких аппаратов глубинным способом в непрерывном режиме. В результате получилась оригинальная схема, в которой процесс получения 9%-ной уксусной кислоты ведут в четырех-пяти последовательно соединенных ферментерах (рис. 5).

Исследованиями Ю. Л. Игнатова было показано, что накапливаемая в процессе уксусная кислота снижает окислительную активность бактерий и уменьшает удельную скорость роста клеток. Этот факт позволил П. И. Николаеву с сотрудниками организовать процесс получения уксусной кислоты в батарее из нескольких аппаратов глубинным способом в непрерывном режиме. В результате получилась оригинальная схема, в которой процесс получения 9%-ной уксусной кислоты ведут в четырех-пяти последовательно соединенных ферментерах (рис. 5).

Схема установки для получения уксуса в непрерывном режиме.

Переток жидкости из аппарата в аппарат происходит из-за разницы давлений в «воздушной подушке», возникающей за счет разного заглубления переточных труб h: h2 > h3 > h4 > h5. Рис. 5.

Таблица 1.- Содержание уксусной кислоты (Р) и спирта (S) в ферментерах начиная с первого.[8]

| Р, мас.% | 3,0 | 5,9 | 8,0 | 9,3 | 10,0 |

| S, об.% | 2,6 | 1,8 | 1,6 | 0,9 | 0,2 – 0,15 |

Ферментацию проводят в батарее, состоящей из пяти последовательно соединенных ферментаторов. Каждый аппарат снабжен мешалкой, барботером и змеевиковым теплообменником. В первый ферментатор загружается посевной материал, и непрерывно подаются питательная среда, в которой суммарная концентрация этилового спирта и уксусной кислоты составляет 6,4—6,7%, а также стерильный воздух. При этом создаются оптимальные условия для быстрого размножения уксуснокислых бактерий. Первый ферментатор является генератором уксуснокислых бактерий для всех последующих аппаратов; в нем также происходит окисление этилового спирта в уксусную кислоту.

Культуральная жидкость передается из ферментатора в ферментатор за счет давления, создаваемого воздухом. В каждом ферментаторе обеспечиваются условия, способствующие интенсивному окислению этилового спирта в уксусную кислоту. Для поддержания нужной концентрации спирта во второй, третий и четвертый аппараты добавляют 40%-ный этиловый спирт. Содержание спирта и уксусной кислоты в каждом ферментаторе в течение процесса указано в таблице 1. Температура и интенсивность аэрации от ферментатора к ферментатору снижаются: если в первом аппарате температура равна 28 °С, а интенсивность аэрации 0,35—0,40 м3/(м3•мин), то в последнем аппарате соответственно 25 °С и 0,1—0,15 м3/(м3•мин). Культуральная жидкость выводится из пятого ферментатора с концентрацией уксусной кислоты не ниже 9% и не выше 9,3%. Из 100 л безводного этилового спирта получают 75—90 кг уксусной кислоты [2, 4, 6, 7].

Данный метод достаточно быстро был внедрен в производство на нескольких заводах. Сейчас по этой технологии работают Экспериментальный пищекомбинат в Балашихе, уксусные цеха в городах Горловка и Днепродзержинск на Украине, завод в Словакии [7].

Из всех рассмотренных способов один уже не применяется, второй скоро полностью покинет производственный процесс, а оставшиеся три последних метода являются применяемыми и развиваемыми методами производства.

Для своей работы я выбираю последний метод получения уксусной кислоты, проточное культивирование. Этот метод наиболее выгоден, так как выход продукта составляет 90% и более; процесс идет с более полной степенью превращения исходного сырья; существует возможность увеличения объема получаемого продукта, добавлением этилового спирта непосредственно во время процесса, во второй, в третий, четвертый и пятый аппараты установки; снижаются затраты на производство, так как основная часть уксуснокислых бактерий получается в первом аппарате, а в остальных идет, по большей части, окисление этилового спирта в уксусную кислоту и поддержание процессов жизнедеятельности уксуснокислых бактерий. Также, данный метод был выбран и потому, что он разработан сравнительно не давно и является достаточно перспективным.

1.7 Принципиальная технологическая схема получения уксусной кислоты

После рассмотрения методов получения уксусной кислоты, и после того как был определен основной метод. Можно представить принципиальную технологическую схему получения уксусной кислоты применяемую, непосредственно в процессе получения.

Как, уже было сказано раннее, ферментацию проводят в батарее, состоящей из пяти последовательно соединенных ферментаторов. Каждый аппарат снабжен мешалкой, барботером и змеевиковым теплообменником. Но, при этом нужно учитывать, что процесс начинается не в ферментаторах, а в лаборатории, где получают посевной материал, выращивая уксуснокислые бактерии на жидкой питательной среде в колбах на качалках. А затем в лабораторном ферментаторе вместимостью 30 л [4, 6].

Из выше сказанного можно сделать соответствующие выводы о виде принципиальной схемы.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2

![]()

![]()

![]()

![]()

![]()

![]() 1

1

|

![]()

![]()

![]()

![]()

![]()

![]() 3.2

3.2

![]()

![]()

![]()

![]()

![]()

![]()

![]() 3.1

3.1

|

|

|

|

![]()

![]() 3.3 3.4 3.5 3.6 4

3.3 3.4 3.5 3.6 4

3

Схема 1. 1 – колба, 2 – лабораторный ферментатор (30 л.), 3 – батарея: 3.1 – напорный бак для исходной питательной среды, 3.2 – бак напорный для этанола, 3.3 , 3.4, 3.5, 3.6 – ферментаторы, 4 – сборник готового уксуса.

Можно сказать, что данная схема не ограничивается тем, что на ней изображено, это связано с различными применяемыми стадиями очистки и стадиями доведения продукта до товарных форм.

1.8 Очистка и подготовка полученного продукта к применению

1.8.1 Обработка сырого уксуса

При стоянии качества уксуса улучшаются (это не относится к «белому» уксусу). Улучшение качества может быть обусловлено образованием эфиров с этанолом, который остается после ферментации. При стоянии преципитирующий материал осаждается, что облегчает последующие операции [2].

1.8.2 Осветление

Для осветления в раствор уксусной кислоты добавляют бентонит и небольшое количество лимонной кислоты. После перемешивания осветленный раствор уксусной кислоты подают на фильтр-пресс. Фильтрацию осуществляют через фильтры с диатомовой землей. Можно применять ультрафильтрацию, которая удобна для проточного культивирования. Фильтрат, представляющий собой 9%-ную уксусную кислоту (столовый уксус), подают в сборник готового продукта, из которого осуществляют розлив [2, 4].

1.8.3 Концентрирование уксусной кислоты

В столовом уксусе содержится 5—9% кислоты (в СССР) или 4% (США), получаемой из 10—13%-го уксуса. Уксус с концентрацией 20—30% кислоты получают путем вымораживания исходного раствора. Лед, который образуется в этом процессе, отбрасывается. Процесс концентрирования довольно дорог. Путем перегонки получают 70—80%-ю уксусную кислоту, называемую уксусной эссенцией. Ледяная уксусная кислота содержит 98—99,8% кислоты [2].

Чтобы обеспечить длительную стойкость, уксус пастеризуется до или после розлива. Для этого достаточно короткого нагревания до 60 – 65 ºС. Иногда применяют химическое консервирование, например ионами серебра [5].

1.9 Применение

Уксус применяют в значительном количестве в домашнем хозяйстве и в промышленности пищевых продуктов для заквашивания и в качестве приправы к кушаньям, особенно салатам, а также для консервирования овощей, таких, как цветная капуста и огурцы (маринованные овощи), а также грибов и рыбных продуктов, для изготовления горчицы и майонеза. Уксус, полученный с помощью уксуснокислых бактерий, называется спиртовым уксусом, однако для пищевых целей применяют и уксус, полученный синтетическим путем. Также уксус (уксусную кислоту) используют для растворения органических красителей, при получении медикаментов, пластмасс, синтетических волокон [2, 5].

1.10 Вредители уксуса

1.10.1 Микробные поражения

Микробные поражения вызываются, прежде всего, вследствие образования слизистых веществ и расщепления уксусной кислоты. Хотя различные виды уксусных бактерий могут образовывать слизистые вещества, наибольшие трудности вызываются, по-видимому, только видом Acetobacter . В чанах для окисления, например в генераторе Frings, из-за слизи может нарушаться аэрация и сильно сокращаться образование уксуса.

Многие микроорганизмы и среди них гифомицеты, мицелиальные дрожжи и сами уксуснокислые бактерии могут расщеплять разведенную уксусную кислоту на углекислый газ и воду:

СН3СООН + 2О2 → СО2 + 2Н2О

Во время изготовления уксуса расщепление уксусной кислоты наступает тогда, когда недостает спирта или имеется избыток воздуха [2, 5].

1.10.2 Немикробные вредители

На уксусных предприятиях и в округе встречаются в массовом количестве различные виды клещей и дрозофилы обыкновенной (Drosophila ). С ними можно относительно легко бороться, применяя инсектициды. Уксусная угрица (Anguillula aceti ) (рис. 6)

Рис. 6. - Женская особь с приплодом в различных стадиях развития (увеличено в 120 раз).

Может проникать в уксусные чаны, исключая глубинные установки, размножаться в них и вызывать существенные трудности и потери. Живородящие нематодыдлиной 2 мм и толщиной 0,04 мм для человека безвредны, однако вызывают помутнение, а также вкусовой брак и неприятный запах уксуса. Их можно уничтожить нагреванием до 54°С или обработкой сернистым газом, а затем относительно легко отфильтровать [2, 5].

В литературном обзоре было проведено исследование основных способов микробиологического синтеза уксусной кислоты, выбран метод получения, который рассматривается как основной.

В ходе исследования синтеза было рассмотрено несколько методов получения, из которых один уже не используется это «Орлеанский метод», так как он морально устарел. Следующий метод, который был рассмотрен это «быстрый способ уксусного брожения», этот метод достаточно производителен в особенности по непрерывной схеме, но он также вытесняется более современными методами. На данный момент широкое распространение имеют «глубинные методы». «Глубинный метод с использованием ацетатора», «двустадийный глубинный полупроточный процесс» и «проточное культивирование» эти три метода имеют свои преимущества и недостатки, но все они сейчас используются в промышленном синтезе уксусной кислоты, как наиболее современные методы. Метод «проточного культивирования» был выбран как основной метод получения уксусной кислоты в данной работе.

Так же в литературном обзоре были рассмотрены продуценты уксусной кислоты, стадии подготовки исходного сырья, подготовки питательной среды, получения посевного материала, очистки полученного продукта и подготовки к применению, применение уксуса и вредители уксуса. Была рассмотрена химия получения уксусной кислоты.

2. Технологическая схема микробиологического синтеза уксусной кислоты

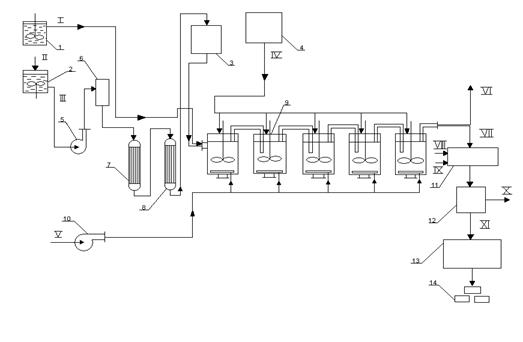

На рис. 7 изображена технологическая схема микробиологического синтеза уксусной кислоты. Римскими цифрами обозначены основные материальные потоки, арабскими цифрами обозначено технологическое оборудование.

1. – инокулятор для получения посевного материала; 2. – реактор для приготовления питательной среды; 3. – напорный бак для питательной среды; 4. – напорный бак для этанола; 5. – вихревой насос; 6. – паровая колона для подогрева питательной среды до температуры стерилизации; 7. – выдерживатель питательных сред при температуре стерилизации; 8. – теплообменник для охлаждения стерильных питательных сред; 9. – ферментатор; 10. – компрессор; 11. – осветлитель; 12. – фильтр пресс; 13. – сборник готового очищенного продукта; 14. – фасовочный аппарат.

Ферментацию проводят в батарее, состоящей из пяти последовательно соединенных ферментаторов. Каждый аппарат снабжен мешалкой, барботером и змеевиковым теплообменником. В первый ферментатор загружается посевной материал, и непрерывно подаются питательная среда, а также стерильный воздух. При этом создаются оптимальные условия для быстрого размножения уксуснокислых бактерий. Первый ферментатор является генератором уксуснокислых бактерий для всех последующих аппаратов; в нем также происходит окисление этилового спирта в уксусную кислоту.

Культуральная жидкость передается из ферментатора в ферментатор за счет давления, создаваемого воздухом. В каждом ферментаторе обеспечиваются условия, способствующие интенсивному окислению этилового спирта в уксусную кислоту. Для поддержания нужной концентрации спирта во второй, третий, четвертый и пятый аппараты добавляют 40%-ный этиловый спирт. Температура и интенсивность аэрации от ферментатора к ферментатору снижаются. Но при всем этом для процесса окисления требуется достаточно большие количества кислорода, который поступает с помощью компрессора, вместе с атмосферным воздухом, в каждый аппарат батареи, через барботер.

Посевную культуру уксуснокислых бактерий выращивают в лаборатории, в колбах на качалках, а затем в инокуляторе на жидкой питательной среде, после чего полученный посевной материал подают в первый ферментатор, где происходит генерация уксуснокислых бактерий.

Так же, в первый ферментатор подается питательная среда, которая проходит стадию стерилизации, данная стадия заключается в том, что питательную среду нагревают в паровой колоне до температуры стерилизации, затем подают в выдерживатель, где питательная среда находится заданное время при температуре стерилизации, после чего ее подают в теплообменник, где происходит охлаждение уже стерильной питательной среды, затем в напорный бак и после этого среда подается в ферментатор.

После того как культуральная жидкость пройдет через все пять аппаратов, она выходит из последнего с концентрацией уксусной кислоты не ниже 9 % и не выше 9,2 – 9,3 %. Воздух, который также выводиться из последнего аппарата уходит в атмосферу, не нуждаясь в какой – либо очистке, а культуральная жидкость попадает на стадию осветления. Ее осветляют бентонитом с добавлением небольшого количества лимонной кислоты. После перемешивания раствор уксуса подают на фильтр пресс, где из него отдельно выводятся отходы – это биомасса и бентонит, а так же отфильтрованный раствор уксуса, который поступает в сборник готового продукта, а затем на фасовочный аппарат (розлив).

Рис. 7. Технологическая схема микробиологического синтеза уксусной кислоты.

3. Расчет модели реактора на ЭВМ

Для расчета был выбран ферментатор, действующий по схеме реактора идеального смешения. Ферментатор выполнен из нержавеющей стали и снабжен мешалкой, барботером и змеевиковым теплообменником. Ферментатор используется для проведения процесса уксуснокислого брожения при глубинном культивировании. Исходным реагентом является смесь этилового спирта и затравки уксусной кислоты. Процесс идет при постоянной аэрации, т.к. уксуснокислые бактерии – строгие аэробы. Так как в ферментаторе протекает экзотермический процесс, и температура реакционной массы быстро поднимается, тепло нужно отводить (уксуснокислое брожение протекает при температуре 28 – 30 ºС), для этого используются специальные устройства, такие как теплообменники. В данном случае применяется встроенный внутрь реактора змеевиковый теплообменник (расчет на ЭВМ ведется для реактора с рубашечным теплообменником). В целях перемешивания реакционной массы и равномерного ее распределению по всему объему реактора, применяются устройства, которые называются мешалки. Мешалки бывают разнообразных видов: якорные, рамные, листовые, пропеллерные и т.д.

теплоноситель теплоноситель

![]()

![]()

![]() исходный реагент

исходный реагент

|

Рис. 8. Реактора со встроенным змеевиковым теплообменником

Продукт

Механическое перемешивание (наиболее распространенное в промышленности) осуществляется при помощи мешалок различного типа. Каждая мешалка представляет собой ту или иную комбинацию лопастей, насажанных на вал.

Различают следующие типы мешалок:

· лопастные

· пропеллерные

· турбинные

· специальные

Лопастные мешалки разделяются на:

1. собственно лопастные (для высоковязких сред)

2. листовые (для маловязких сред)

3. рамные

4. якорные (для высоковязких, способных налипать, сред)

5. Z– образные (применяются в резиновой промышленности для перемешивания клеев).

Пропеллерные мешалки в качестве рабочего органа имеют устройство, напоминающее гребной винт, лопасти которого укреплены на втулке, насажанной на вал. Диаметр лопастей dне должен превышать 0,2 – 0,33 диаметра корпуса D.

Окружная скорость вращения до 15 м/с.

Пропеллерные мешалки применяются для создания эмульсий, тонких суспензий и аэрозолей путем диспергирования газа в диспер![]()

![]() сионной среде. Циркуляционные потоки жидкости приводят

сионной среде. Циркуляционные потоки жидкости приводят ![]()

![]() к образованию воронки.

к образованию воронки.

![]()

![]()

![]() Турбинные мешалки в качестве рабочего органа имеют устройство, напоминающее колесо турбины. Колеса турбинной мешалки бывают, открытыми и закрытыми. При вращении турбины создаются два циркуляционных потока (зоны) вследствие отбрасывания жидкости от колеса в радиальном направлении. Турбинные мешалки являются быстроходными 12 м/с. Они используются для перемешивания вязких жидких масс, получения эмульсий и суспензий с крупными твердыми частицами.

Турбинные мешалки в качестве рабочего органа имеют устройство, напоминающее колесо турбины. Колеса турбинной мешалки бывают, открытыми и закрытыми. При вращении турбины создаются два циркуляционных потока (зоны) вследствие отбрасывания жидкости от колеса в радиальном направлении. Турбинные мешалки являются быстроходными 12 м/с. Они используются для перемешивания вязких жидких масс, получения эмульсий и суспензий с крупными твердыми частицами.

Для перемешивания и вязкопластичных сред используются шнековые и ленточные мешалки.

Теплообменные аппараты предназначены для передачи теплоты между различными средами. Теплообменные аппараты по назначению подразделяются на теплообменники, холодильники, конденсаторы и испарители. В теплообменниках теплота регенерируется жидкой или газообразной средами.

По роду теплоносителей в зависимости от их состояния теплообменные аппараты различаются на парожидкостные, жидкостно-жидкостные, газожидкостные, газо-газовые и парогазовые. Теплообменные аппараты по конфигурации поверхности теплообмена разделяют на трубчатые с прямыми трубками, змеевиковые, ребристые, спиральные, пластинчатые, а по компоновке ее – на кожухотрубчатые, типа «труба в трубе», оросительные и т.д. Наиболее распространены кожухотрубчатые теплообменные аппараты.

Реактор – это устройство, предназначенное для проведения химического процесса.

Существует несколько классификаций реакторов, приведем, только две основные:

1. По способу отвода и подвода исходного сырья и продукта реакции:

· Реактор периодического действия,

· Реактор непрерывного действия,

· Реактор полупереодического действия,

· Реактор полунепрерывного действия.

2. По гидродинамическому режиму:

· Реактора смешения,

· Реактора вытеснения.

Реактор идеального смешения периодического действия (РИСП).

Происходит мгновенное перемешивание исходных реагентов таким образом, что их концентрации во всех точках объема одинаковы.

Реактор идеального смешения непрерывного действия (РИСН).

Исходные реагенты загружаются в реактор непрерывно, продукты отводятся так же непрерывно.

Реактор идеального вытеснения (РИВ).

В РИВ реакционная масса движется в одном направлении с постоянной скоростью, без продольного и поперечного перемешивания. В виду схожести такого движения с движением поршня в цилиндре, его также называют поршневым.

Краткое описание свойств уксусной кислоты и ее констант.

Уксусная кислота СН3СООН – является типичным представителем органических кислород содержащих кислот. Она является бесцветной прозрачной жидкостью, более вязкой, чем вода (1,22 мПа*С) с характерным резким запахом. Данная кислота имеет плотность 1,05 г/см3 при 20 0С, поверхностное натяжение 27,8*103 Н/м, теплоемкость 0,49 ккал/кг*0С. СН3СООН смешивается в любых соотношениях с водой, эфиром благодаря своей природе и способности диссоциировать на ионы. Она хорошо растворяет серу, фосфор, галлоидоводороды. Безводная уксусная кислота (ледяная) является хорошим растворителем для многих органических соединений, но может вступать с ними в химическое взаимодействие и соответственно изменять их свойства.

СН3СООН является устойчивым к действию температур соединением: в газообразном состоянии она не разлагается при температуре около 400 0С. Имеет теплоту сгорания 3490 ккал/кг.

Уксусная кислота с химической точки зрения является типичной органической кислотой с соответствующими свойствами. Она реагирует с основаниями, спиртами, аминами. Вступает в реакции замещения атома водорода в СН3-группе на галоген, может образовывать ангидриды как внутри, так и межмолекулярные.

При попадании на кожу, как и все кислоты, вызывает ожоги. Ее пары оказывают раздражающее действие на слизистые оболочки дыхательных путей, глаз и могут повредить их.

СН3СООН широко используется при производстве ацетатов, полимерных материалов и композиций, эфиров и т.д. Данная кислота нашла свое применение и в пищевой, текстильной промышленности. Большое значение имеют производные данного соединения.

3.1 Алгоритм расчета

1. Конечная концентрация реагирующего компонента А.

Са к = Са 0 (1 – Ха к)

2. Численное дифференцирование интегральной и кинетической кривой.

Vr= ΔCa/ Δτ

3. Среднее время пребывания в реакторе идеального смешения.

τсм = (Са 0 - Са к) / Vrк

4. Объем реакционной массы.

Vp= qvτсм / 3600

6. Тепловая мощность реактора.

7.

Q= qv[qtСа 0 Ха к – Cpρ (tk– tн)] / 3600

6. Расход хладагента

Gw= 3600 * Q/ [Gw(twk– tw)]

7. Диаметр реактора

Da= 3√Vр

8. Высота стенки

На ≈ Da

9. Площадь смоченной стенки.

Fc= πНа Da

10. Площадь элиптического днища.

FD= 1.35 Da2

11. Общая смоченная поверхность.

Fa= Fc+ FD

12. Средняя движущая сила.

Δtc= (twk– twн) / ln[(tk- twн) / (tk- twk)]

13. Средняя температура хладагента в режиме вытеснения.

txc= tk- Δtc

14. Вязкость реакционной массы при средней температуре.

μ = μ0 e-βtk

15. Вязкость хладагента.

μw= μw0 e-βxtkc

16. Коэффициент Ренольдса в аппарате с мешалкой.

Re= ρwDм , где Dм = d0t* Dа

17. Коэффициент Прандтля в аппарате с мешалкой.

Pr= 1000 Ср μ / λ

18. Объемный расход воды.

Qw= Gw/ 3600 ρw

19. Средняя скорость воды.

Vx= Qw/ Sp

20. Коэффициент Ренольдса для хладагента в рубашке.

Reх = Vxdэρw/ μw

21. Коэффициент Прандтля для хладагента в рубашке.

Prх = 1000Cwμw/ λw

22. Коэффициент Нуссельта для аппарата с мешалкой.

Nu = 0.36 Re0.67 Pr0.33 (Pr/ Pr ст)0,14(Dм/ Da)

23. Коэффициент теплоотдачи

α = Nuλ/ Dм

24. Удельная тепловая мощность реакционной массы.

qг = α(tx– x)

25. Температура ржавчины со стороны воды.

tw= х - qг(rc+ δc/λc)

26. Коэффициент Нуссельта для хладагента в рубашке.

Nuх = 0,037 Reх0,8 Prх0,4 (Pr/ Prст)0,25, если Re> 5*105

27. Коэффициент теплоотдачи воды.

αх = Nuхλх / Dэ, где Dэ = 2δр

28. Удельная тепловая мощность от стенки к воде.

qx= αx(tw– txc)

29. Средняя удельная тепловая мощность.

qc= (qx+ qг)/2

30. Необходимая поверхность теплопередачи.

F= 1000 Q/qc

31. Необходимая высота рубашки, если F< Fc, то

Hp= f/ πDa

32. Коэффициент теплопередачи.

Кt= qc/ Δtc.

Рис. 9. Схема экзотермического реактора идеального смешения.

![]() 3 4 qk

, Ca

0

, tн

3 4 qk

, Ca

0

, tн

![]()

![]() 1 – корпус реактора,

1 – корпус реактора,

![]()

![]()

![]()

![]()

![]()

![]() 2 – рубашка,

2 – рубашка,

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 3 – крышка реактора,

3 – крышка реактора,

![]()

![]()

![]()

![]() 4 – мешалка.

4 – мешалка.

![]()

![]()

![]()

![]()

![]()

![]() Gx

, tw

н

1

Gx

, tw

н

1

![]()

![]()

![]()

![]()

![]() 2

2

qv , Ca k , tk

Таблица 2. 3.2 Таблица идентификаторов программы «Ирис»

| Наименование параметров | Размер -ность |

Обозначение | Величина |

|

| В лекции | В программе | |||

| Исходные данные: | ||||

| Производительность | м3/час | qv | qV | 0.5 |

| Начальная конц-я реагирующего компонента А | моль А/м3 | Са,0 | Са0 | 11 |

| Степень конверсии | - | Х | Хак | 0,83 |

| Массив конц-й комп. А заданной интегральной кинетической кривой | моль А/м3 | Са | Са i | Табл. 9 |

| Массив времени реакции | с | τ | ti | Табл. 9 |

| Число точек выше названого массива | - | n | n | 15 |

| Начальная температура реакционной массы | ºС | tH | tH | 20 |

| Температура реакционной массы в реакторе | ºС | tK | tK | 30 |

| Справочные данные: | ||||

| Тепловой эффект реакции по компоненту А. | кДж/моль А | qt | qt | 493.11 |

| Плотность реакционной массы при рабочей температуре. | кг/м3 | ρ | ρ | 781 |

| Вязкость реакционной массы при t=0 ºC | Па*с | μ0 | Vi0 | 0.00056 |

| Температурный коэффициент вязкости реакционной массы. | К-1 | β | be | 0.0062 |

| Теплоемкость реакционной массы | кДж/кг*К | Ср | СР | 5,15 |

| Теплопроводность реакционной массы | Вт/м*К | λ | la | 0,63 |

| Начальная температура хладагента на входе в рубашку. | ºС | twн | twн | 10 |

| Конечная температура хладагента на выходе из рубашки. | ºС | twk | twk | 25 |

| Теплоемкость хладагента | кДж/кг*К | Cw | CW | 4,19 |

| Вязкость хладагента при t=0 ºC | Па*с | μw | Viw0 | 0.001 |

| Коэффициент вязкости | К-1 | βw | bew | 0,0057 |

| Плотность хладагента при средней температуре рубашки. | кг/м3 | ρw | row | 972 |

| Теплопроводность хладагента при средней температуре рубашки. | Вт/м*К | λw | law | 0,68 |

| Ширина кольцевого сечения рубашки в котором движется хладагент. | м | δр | dр | 0,006 |

| Толщина стальной стенки реактора | м | δст. | dc | 0,006 |

| Теплопроводность стенки реактора | Вт/м*К | λст | lас | 17.2 |

| Термическое сопротивление стенки рубашки. | Вт/м*К | rc | rc | 0.0002 |

| Относительный диаметр мешалки | - | Dm/Da | dот | 0,3 |

| Обороты мешалки | об/сек | ω | nm | 25 |

| Расчетные параметры: | ||||

Конечная конц-я основного реагирующего компонента А. |

моль А/м3 |

Са,к | Сак | 1,87 |

| Массив средней конц. реагирующего компонента А в дифференциальной кинетической зависимости | моль А/м3 |

Са,ср | Сас i | Табл. 10 |

| Массив времени на дифференциальной кинетической кривой. | моль А/м3*с | Vr | Vri | Табл. 10 |

| Скорость хим. реакции соответствующая конечной концентрации компонента А | Vrк | VrК | 0,3Е-4 | |

| Среднее время пребывания в РИС | с | τсм | tсм | 304330 |

| Среднее время пребывания в РИВ | с | tв | tв | 134330 |

| Отношение объемов РИС и РИВ | - | Vот | Vot | 2.27 |

| Объем реакционной массы в РИС | м3 | Vp | VP | 42.269 |

| Тепловая мощность | кВт | Q | q | 6,2116 |

| Массовый расход хладагента в рубашке. | кг/час | Gw | gw | 355.8 |

| Расчетный диаметр реактора | м | Da | da | 3.4791 |

| Высота цилиндрической части | м | Ha | HA | 3.4791 |

| Эквивалентный диаметр | м | dэ | de | 0.2E-2 |

| Диаметр мешалки | м | Dм | dm | 1,0437 |

| Площадь сечения кольцевого зазора в рубашке. | м2 | Sм | Sm | 0.065884 |

| Вязкость реакционной массы при температуре реакции. | Па*с | μ | Vi | 0,465Е-3 |

| Вязкость реагента при средней температуре в рубашке. | Па*с | μw | Viw | 0.8965E-3 |

| Reдля реакционной массы. | - | Re | Re | 0.4575E+8 |

| Prдля реакционной массы. | - | Pr | Pr | 3.8008 |

| Объемный расход хладагента | м3/с | Qw | qw | 0.1017E-3 |

| Скорость хладагента в рубашке. | м/с | Vx | Vx | 0.1543E-2 |

| Reдля хладагента в рубашке. | - | Reх | Reх | 10.04 |

| Prдля хладагента в рубашке. | - | Prх | Prх | 5,5236 |

| Средняя движущая сила. | К | Δtс | dtc | 10.82 |

| Средняя температура хладагента. | ºС | txcp | txc | 19.18 |

| Отношение чисел Pr | - | Pr/Prст | PrO | 0.99836 |

| Nuдля реакционной массы | - | Nu | Nu | 22757 |

| Коэффициент теплоотдачи реакционной массы. | Вт/м2*К | α | al | 13736 |

| Отношение Prдля хладагента. | - | Pr/Prх | PrOx | 1.05 |

| Nuдля хладагента. | - | Nuх | Nuх | 3,721 |

| Коэффициент теплоотдачи хладагента. | Вт/м2*К | αх | alx | 421.71 |

| Удельная тепловая мощность реакционной массы. | Вт/м2*К | qг | qg | 3628.7 |

| Удельная тепловая мощность хладагента. | Вт/м2*К | qх | qх | 3611,7 |

| Средняя удельная тепловая мощность хладагента. | Вт/м2*К | qс | qс | 3620,2 |

| Температура накипи со стороны реакционной массы. | ºС | Х | Х | 29,74 |

| Температура ржавчины в рубашке. | ºС | tw | tw | 27.74 |

| Поверхность боковой цилиндрической стенки реактора. | м2 | Fст | fc | 38,006 |

| Поверхность эллиптического днища. | м2 | Fд | fd | 16,340 |

| Общая поверхность стенки днища реактора. | м2 | Fa | fa | 54,347 |

| Необходимая расчетная поверхность теплопередачи. | м2 | F | f | 1,7158 |

| Высота аппарата и рубашки. | м | Нр | НР | 0,15706 |

| Коэффициент теплопередачи. | Вт/м2*К | Кt | Кt | 334.58 |

Таблица 3. - Зависимость концентрации компонента А от времени. (Рис. 10.)

| СА | 11 | 9,2 | 8,5 | 7,7 | 7 | 6,3 | 5,6 | 5 | 4,5 | 3,7 | 3,2 | 2,6 | 2,3 | 2 | 1,7 |

| τ·103 | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 |

Таблица 4 - Зависимость средней концентрации компонента А от средней скорости реакции в дифференциальной кинетической кривой

| Са с | 10.1 | 8.85 | 8.1 | 7.35 | 6.65 | 5.95 | 5.3 | 4.75 | 4.1 | 3.45 | 2.9 | 2.45 | 2.15 | 1.85 |

| Vr· 10-4 | 1.8 | 0.7 | 0.8 | 0.7 | 0.7 | 0.7 | 0.6 | 0.5 | 0.8 | 0.5 | 0.6 | 0.3 | 0.3 | 0.3 |

В данной работе был произведен расчет реактора идеального смешения с рубашечным теплообменником. Мы получили основные технологические параметры и геометрические размеры, такие как высота цилиндрической части аппарата равная 3,48 м, диаметр аппарата 3,48 м, диаметр мешалки 1,04 м и высота рубашки равная 3,48 м. Также была изображена схема реактора, построены: график дифференциальной кинетической кривой, график изменения температуры реакционной массы и хладагента вдоль поверхности рубашки и график изменения температуры реакционной массы и хладагента поперек стенки рубашки.

И все же основной целью являлся расчет реактора идеального смешения со змеевиковым погружным теплообменником. Из-за примерной схожести расчетных параметров рубашечного и змеевикового теплообменников, придется досчитать некоторые параметры, такие как длинна, внутренний диаметр и высота змеевика.

Длинна змеевика

L= F/πdср = 1,72/(3,14*0,0275) = 19,9 м.

dср = dв + δ= 0.025 + 0.025 = 0.0275 м.

Внутренний диаметр змеевика в аппарате

Dв = 0.7*Da= 0.7 * 3.48 = 2.436 м.

Высота змеевика

hв = L/πDв = 19.9/(3.14*2.436) = 2.6 м.

Таким образом, основные параметры реактора идеального смешения с погружным змеевиковым теплообменником можно представить так

· высота цилиндрической части аппарата 3,48 м,

· диаметр аппарата 3,48 м,

· диаметр мешалки 1,04 м,

· длинна змеевика 19,9 м,

· внутренний диаметр змеевика в аппарате 2,44 м,

· высота змеевика 2,6 м.

4. Термодинамический анализ основной реакции

4.1 Исходные данные

![]() Уравнение реакции: С2Н5ОН + О2 СН3СООН + Н2О

Уравнение реакции: С2Н5ОН + О2 СН3СООН + Н2О

Температурный интервал 10 ÷ 60ºC(283 ÷ 333 К)

Шаг изменения температуры 10ºC

Таблица 5. Исходные данные

| В-во | ni |

кДж/моль |

Дж/(моль*К) |

А0 | А1 | А2 | А3 | А-2 |

| СН3СООН | 1 | -431,8 | 282,4 | -11,2 | 310,8 | -244,7 | 78,4 | 0,42 |

| Н2О | 1 | -241,8 | 188,7 | 30,2 | 6,7 | 6,5 | -2,3 | 0,08 |

| С2Н5ОН | 1 | -234,6 | 282,4 | -20,9 | 327,1 | -236,8 | 71,5 | 0,71 |

| О2 | 1 | 0 | 205 | 20,5 | 26,7 | -15,6 | 3,1 | 0,20 |

4.2. расчет термодинамических функций.

1) Расчет аналитической зависимости ![]() :

:

![]()

![]() ,

, ![]() = 19,4

= 19,4

![]() ,

, ![]() = -36,3

= -36,3

![]() ,

, ![]() = 14,2

= 14,2

![]() ,

, ![]() = 1,5

= 1,5

![]() ,

, ![]() = - 0,41

= - 0,41

![]()

2) Расчет аналитической зависимости![]() :

:

![]()

![]()

![]() = - 439 (кДж/моль).

= - 439 (кДж/моль).

![]()

![]() ;

;

![]()

![]()

![]() = - 439077,993 (Дж/моль);

= - 439077,993 (Дж/моль);

![]()

![]() = - 439026,14 (Дж/моль);

= - 439026,14 (Дж/моль);

![]()

![]() = - 438973,79 (Дж/моль);

= - 438973,79 (Дж/моль);

![]()

![]() = - 438921,22 (Дж/моль);

= - 438921,22 (Дж/моль);

![]()

![]() = - 438868,69 (Дж/моль);

= - 438868,69 (Дж/моль);

![]()

![]() = - 438816,4 (Дж/моль);

= - 438816,4 (Дж/моль);

3) Расчет аналитической зависимости ![]() :

:

![]()

![]()

![]() = - 16,3

= - 16,3 ![]()

![]() ;

;

![]() ,

,

![]() = - 17,06

= - 17,06![]() ;

;

![]() = - 16,54

= - 16,54![]() ;

;

![]() = - 16,05

= - 16,05 ![]() ;

;

![]() = - 15,59

= - 15,59 ![]() ;

;

![]() = - 15,16

= - 15,16 ![]() ;

;

![]() = - 14,77

= - 14,77 ![]() ;

;

4) Расчет зависимости![]() :

:

![]()

![]() ,

, ![]() = - 434250,01 (Дж);

= - 434250,01 (Дж);

![]() ,

, ![]() = - 434180 (Дж);

= - 434180 (Дж);

![]() ,

, ![]() = - 434110,64 (Дж);

= - 434110,64 (Дж);

![]() ,

, ![]() = - 434041,55 (Дж);

= - 434041,55 (Дж);

![]() ,

, ![]() = - 433972,01 (Дж);

= - 433972,01 (Дж);

![]() ,

, ![]() = - 433897,99 (Дж);

= - 433897,99 (Дж);

5) Расчет зависимости ![]() :

:

![]() < = >

< = > ![]() ,

,

![]() = 184,56 KP(283) = 1,42*1080

= 184,56 KP(283) = 1,42*1080

![]() = 178,24 KP(293) = 2,56*1077

= 178,24 KP(293) = 2,56*1077

![]() = 172,33 KP(303) = 6,95*1074

= 172,33 KP(303) = 6,95*1074

![]() = 166,79 KP(313) = 2,73*1072

= 166,79 KP(313) = 2,73*1072

![]() = 161,60 KP(323) = 1,52*1070

= 161,60 KP(323) = 1,52*1070

![]() = 156,72 KP(333) = 1,16*1068

= 156,72 KP(333) = 1,16*1068

6) Построение таблицы по результатам расчета:

Таблица 6. Результатам расчета

| Т, К | lnKP | KP | |||

| 283 | - 439077,993 | - 17,06 | - 434250,01 | 184,56 | 1,42*1080 |

| 293 | - 439026,14 | - 16,54 | - 434180 | 178,24 | 2,56*1077 |

| 303 | - 438973,79 | - 16,05 | - 434110,64 | 172,33 | 6,95*1074 |

| 313 | - 438921,22 | - 15,59 | - 434041,55 | 166,79 | 2,73*1072 |

| 323 | - 438868,69 | - 15,16 | - 433972,01 | 161,60 | 1,52*1070 |

| 333 | - 438816,4 | - 14,77 | - 433897,99 | 156,72 | 1,16*1068 |

7) Выводы сделанные на основании термодинамического расчета.

Реакция экзотермическая, так как значение энтальпии на всем отрезке температур отрицательно. Поэтому в соответствии с принципом Ле Шателье, повышение температуры сдвигает равновесие в сторону образования исходных веществ.

Так же, в соответствии с принципом Ле Шателье, изменение давления сдвигает равновесие реакции в сторону образования продуктов реакции.

Равновесие реакции можно сдвинуть, вправо применив избыток спирта (увеличив подачу кислорода), или же постоянно удалять один из продуктов реакции – воду или уксусную кислоту.

Так как тепловой эффект реакции значительный, то необходимо выбрать реактор с каким-либо охлаждением. Таким образом, можно выбрать реактор, используемый в последнем, рассмотренном, в литературном обзоре, методе получение уксусной кислоты - проточное культивирование. В данном методе используется реактор с внутренним теплообменном, т.е. реактор со встроенным змеевиковым теплообменником.

Так же нужно указать, что данный термодинамический расчет выполнен для реакции описывающей приблизительно процесс синтеза уксусной кислоты, так как сам микробиологический процесс на много сложнее и его описание представляет довольно большие трудности, связанные с большим количеством стадий проходящих биологических процессов. Отсюда можно сказать, что данный расчет не имеет особого практического интереса для данной работы.

5. Материальный баланс стадии синтеза

5.1 Исходные данные

Основная реакция:

СН3CH2ОН + О2 → СН3СООН + Н2О

(А) (В) (С) (Д)

Таблица 7. – Исходные данные

| Производительность реактора, G | 16,620 т/год |

| Число дней в году, n | 330 |

| Технологический выход продукта, f | 90% |

| Молярные соотношения исх. реагентов, A : B | 1:2,58 |

| Степень превращения, хА | 83% |

| Селективность реакций, Ф | 85% |

| Mr(СН3CH2ОН) | 46 г/моль |

| Mr(О2) | 32 г/моль |

| Mr(СН3СООН) | 60 г/моль |

| Mr(Н2О) | 18 г/моль |

5.2. Расчет.

1) Практическая производительность реактора:

![]() ,

,

![]() = 0,035 (кмоль/ч).

= 0,035 (кмоль/ч).

2) Состав исходной смеси: этанол и кислород.

Количество подаваемого этанола:

![]() ,

, ![]() = 0,035 (кмоль/ч).

= 0,035 (кмоль/ч).

- с учетом технологического выхода:

![]()

![]() = 0,0389 (кмоль/ч).

= 0,0389 (кмоль/ч).

- с учетом селективности:

![]()

![]() = 0,0458 (кмоль/ч).

= 0,0458 (кмоль/ч).

- с учетом степени превращения:

![]()

![]() = 0,05518 (кмоль/ч) = 2,538 (кг/ч).

= 0,05518 (кмоль/ч) = 2,538 (кг/ч).

Количество непрореагировавшего этанола:

![]() ,

, ![]() = 0,0098 (кмоль/ч) = 0,5315 (кг/ч).

= 0,0098 (кмоль/ч) = 0,5315 (кг/ч).

Количество подаваемого кислорода:

![]() ,

, ![]() = 0,1416 (кмоль/ч) = 4,531 (кг/ч).

= 0,1416 (кмоль/ч) = 4,531 (кг/ч).

Количество кислорода пошедшего на реакцию:

![]() ,

, ![]() = 0,0389 (кмоль/ч).

= 0,0389 (кмоль/ч).

Количество кислорода непрореагировавшего:

![]() ,

, ![]() = 0,109 (кмоль/ч) = 3,386 (кг/ч).

= 0,109 (кмоль/ч) = 3,386 (кг/ч).

3) Конечная смесь имеет состав: этанол, кислород, уксусная кислота, вода.

Количество этанола и кислорода считать здесь не имеет смысла, так как они были посчитаны, как непрореагировавшие, выше.

Количество образовавшейся уксусной кислоты:

![]()

![]() = 0,0389 (кмоль/ч).

= 0,0389 (кмоль/ч).

Количество образовавшейся воды:

![]() ,

, ![]() = 0,0389 (кмоль/ч) = 0,7 (кг/ч).

= 0,0389 (кмоль/ч) = 0,7 (кг/ч).

Таблица 8. - Результаты расчета материального баланса.

| Приход | ||||||

| Вещество | Gm | Gn | Gv | |||

| кг | % | кмоль/ч | % | м3/ч | % | |

| С2Н5ОН | 2,538 | 35,9 | 0,0552 | 28,05 | 1,236 | 27,9 |

| О2 | 4,531 | 64,1 | 0,1416 | 71,95 | 3,172 | 72,09 |

| Итого: | 7,069 | 100 | 0,1968 | 100 | 4,40 | 100 |

| Расход | ||||||

| Вещество | Gm | Gn | Gv | |||

| кг | % | кмоль/ч | % | м3/ч | % | |

| С2Н5ОН | 0,5315 | 7,54 | 0,0098 | 4,98 | 0,2195 | 4,99 |

| О2 | 3,386 | 48,02 | 0,109 | 55,44 | 2,442 | 55,54 |

| СН3СООН | 2,434 | 34,52 | 0,0389 | 19,79 | 0,8714 | 19,80 |

| Н2О | 0,7 | 9,92 | 0,0389 | 19,79 | 0,8714 | 19,80 |

| Итого: | 7,052 | 100 | 0,1966 | 100 | 4,40 | 100 |

5) Выводы расчетов материального баланса.

· практическая производительность реактора – 0,0389 кмоль/ч;

· технологические потери продукта – 0,0039 кмоль/ч;

· материальные потоки исходных веществ и продуктов реакции сведены в табл. 8.

· В данной работе материальный баланс не имеет никакого практического интереса по причине, того, что расчет произведен для основной реакции микробиологического синтеза уксусной кислоты, которая имеет очень сложный вид, связанный с прохождением биологических процессов.

6. Тепловой баланс стадии синтеза

6.1. Исходные данные

Таблица 9. - Исходные данные

| В-во | ni |

кДж/моль |

Дж/(моль*К) |

А0 | А1 | А2 | А3 | А-2 |

| СН3СООН | 1 | -431,8 | 282,4 | -11,2 | 310,8 | -244,7 | 78,4 | 0,42 |

| Н2О | 1 | -241,8 | 188,7 | 30,2 | 6,7 | 6,5 | -2,3 | 0,08 |

| С2Н5ОН | 1 | -234,6 | 282,4 | -20,9 | 327,1 | -236,8 | 71,5 | 0,71 |

| О2 | 1 | 0 | 205 | 20,5 | 26,7 | -15,6 | 3,1 | 0,20 |

Температура исходных реагентов…………….10ºC= 283 К

Температура конечных продуктов……………30ºC= 303 К

Тепловые потери от прихода тепла…………..….4%

6.2 Расчет

1) Теплоемкость исходных веществ:

![]() ,

,

![]() =

=

= 63,19 ![]() ;

;

![]() = 29,37

= 29,37 ![]() ;

;

Средняя мольная теплоемкость исходных реагентов:

![]() ,

,

где Ni- процентное содержание i- го компонента в мольном потоке (в приходе)

![]() = 38,86

= 38,86 ![]() .

.

2) Количество теплоты, вносимое с исходными реагентами:

![]() ,

, ![]() = 2164,28 (кДж/ч).

= 2164,28 (кДж/ч).

3) Расчет теплоты химической реакции:

![]() ,

, ![]()

Исх.: ![]() = 234,6 * 55,2 = 12949,92 (кДж/ч);

= 234,6 * 55,2 = 12949,92 (кДж/ч);

![]() = 0 * 141,6 = 0 (кДж/ч)

= 0 * 141,6 = 0 (кДж/ч)

Пр.: ![]() = 234,6 * 9,8 = 2299,08 (кДж/ч);

= 234,6 * 9,8 = 2299,08 (кДж/ч);

![]() = 0 * 109 = 0 (кДж/ч);

= 0 * 109 = 0 (кДж/ч);

![]() = 431,8 * 38,9 = 16797,02 (кДж/ч);

= 431,8 * 38,9 = 16797,02 (кДж/ч);

![]() = 241,8 * 38,9 = 9406,02 (кДж/ч);

= 241,8 * 38,9 = 9406,02 (кДж/ч);

![]() = 12949,92 (кДж/ч);

= 12949,92 (кДж/ч);

![]() = 2299,08 + 0 + 16797,02 + 9406,02 = 28502,12 (кДж/ч);

= 2299,08 + 0 + 16797,02 + 9406,02 = 28502,12 (кДж/ч);

![]() = 28502,12 – 12949,92 = 15552,2 (кДж/ч).

= 28502,12 – 12949,92 = 15552,2 (кДж/ч).

4) Теплоемкость продуктов реакции

5) ![]() =

=

= 66,19 ![]() ;

;

![]() = 29,42

= 29,42![]() ;

;

![]() =

=

= 67,26 ![]() ;

;

![]() =

=

= 33,63 ![]() ;

;

Средняя мольная теплоемкость продуктов реакции:

![]() =39,57

=39,57 ![]() .

.

6) Количество тепла, выносимого с продуктами реакции:

![]() ,

, ![]() = 2357,18 (кДж/ч).

= 2357,18 (кДж/ч).

7) Количество тепла, расходуемого на нагревание смеси:

![]() ,

,

![]() = 152,95 (кДж/ч).

= 152,95 (кДж/ч).

8) Количество тепла, выделяющегося или поглощающегося при фазовых передах веществ:

![]() .

.

Так как в интервале температур 10…30ºCвещества не изменяют своего фазового состояния , то ![]() 0

0

9) Приход тепла:

![]() ,

, ![]() 17716,48 (кДж/ч).

17716,48 (кДж/ч).

10) Потери тепла:

![]() , QПОТ = 0,04 * 17716,48 = 708,66 (кДж/ч).

, QПОТ = 0,04 * 17716,48 = 708,66 (кДж/ч).

11) Расход тепла:

![]() ,

,

![]() = 3218,79 (кДж/ч).

= 3218,79 (кДж/ч).

12) Тепловая нагрузка на реактор:

![]() , QF= 3218.79 – 17716.48 = -14497,7 (кДж/ч).

, QF= 3218.79 – 17716.48 = -14497,7 (кДж/ч).

12) Построение таблицы по результатам расчета материального баланса.

Таблица 10. - Результаты

| Приход | Расход | ||||

| Qi | кДж/ч | % | Qi | кДж/ч | % |

| QРЕАГ | 2164.28 | 12.22 | QПР | 2357.18 | 13.31 |

| QR | 15552.2 | 87.78 | QНАГР.СМ | 152.95 | 0.86 |

| QПОТ | 708.66 | 4.00 | |||

| QF | 14497.7 | 81.83 | |||

| 17716.48 | 100.00 | 17716.48 | 100.00 | ||

13) Выводы расчетов теплового баланса.

·тепловые потоки на входе в реактор (ПРИХОД тепла) – 17716,48кДж/ч;

·тепловые потоки на выходе из реактора (РАСХОД тепла) – 3218,79кДж/ч;

·тепловые потери – 708,66 кДж/ч;

·тепловая нагрузка на реактор – 14497,7 кДж/ч;

·основные тепловые потоки сведены в табл. 10.

· В данной работе тепловой баланс не имеет никакого практического интереса по причине, того, что расчет произведен для основной реакции микробиологического синтеза уксусной кислоты, которая имеет очень сложный вид, связанный с прохождением биологических процессов.

Выводы

Данная работа содержит несколько разделов, основным из которых является литературный обзор. В нем описываются основные методы получения уксусной кислоты микробиологическим синтезом. Так же в этом разделе представлено: химизм процесса микробиологического синтеза уксусной кислоты, стадии подготовки исходного сырья, стадии очистки готового продукта, продуценты уксусной кислоты, применение и вредители уксуса. В ходе описания основных методов получения уксусной кислоты, был выбран один метод, который рассматривается как основной для данной работы. Это метод «проточного культивирования». Он наиболее выгоден, так как выход продукта составляет 90% и более; процесс идет с более полной степенью превращения исходного сырья; существует возможность увеличения объема получаемого продукта, добавлением этилового спирта непосредственно во время процесса, во второй, в третий, четвертый и пятый аппараты установки; снижаются затраты на производство, так как основная часть уксуснокислых бактерий получается в первом аппарате, а в остальных идет, по большей части, окисление этилового спирта в уксусную кислоту и поддержание процессов жизнедеятельности уксуснокислых бактерий. Также, данный метод был выбран и потому, что он разработан сравнительно не давно и является достаточно перспективным.

Следующий раздел работы это «технологическая схема микробиологического синтеза уксусной кислоты». Соответственно в нем имеется описание технологической схемы, сама схема на которой указаны все материальные потоки и обозначены все аппараты, участвующие в процессе синтеза.

Затем идут такие разделы работы, как «расчет модели реактора на ЭВМ», в котором представлен расчет ферментера на ЭВМ, здесь рассчитаны основные параметры аппарата; «термодинамический расчет основной реакции», «материальный баланс стадии синтеза» и «тепловой баланс стадии синтеза».

Последние три раздела данной работы не представляют особого интереса, так как они связаны с химизмом процесса, а в данном случае химизм процесса микробиологического синтеза уксусной кислоты достаточно сложен из-за того, что это биологический процесс и имеет многостадийность. В данной же работе расчет в последних трех разделах проводился по упрощенной реакции, не учитывая промежуточных стадий.

Список использованной литературы

1. Биотехнология: Принципы и применение: учеб. пособ./ Г. Бич, Д. Бест, К. Брайерли [и др.]; Под ред. И. Хиггинса и др.; Перевод с англ. А.С. Антонова; Под ред. А.А. Баева. – М.: Мир, 1988. – 479 с.

2. Воробьева, Л.И. Промышленная микробиология: учебник/ Л.И. Воробьева. - М.: Знание, 1985. – 64 с.

3. Уэбб, Ф. Биохимическая технология и микробиологический синтез: учебник/ Ф. Уэбб. - перевод с англ. П.Е. Швалева. - М.: Медицина, 1969.

4. Яковлев, В.И. Технология микробиологического синтеза: [Учеб. Пособие для сред. ПТУ]/ В.И. Яковлев. – Л.: Химия. Ленинград. отд – ние, 1987. – 271 с.

5. Мюллер, Г. Микробиология пищевых продуктов растительного происхождения: учебник/ Г. Мюллер, П. Литц, Г.Д. Мюнх. - Перевод с нем. А.М. Калашниковой; Под ред. И.М. Грачевой. – М.: Пищевая пром – сть, 1977.

6. Мосичев, М.С. Общая технология микробиологических производств: учебник /М.С. Мосичев, А.А. Складнеев, В.Б. Котов. – М.: Легкая и пищевая промышленность, 1982. – 264с.

7. Кустова, Н. Уксус. Что это такое и как его делают/ Н. Кустова// Наука и жизнь. – 2002. - № 7. – С. 108 – 111.

8. Промышленная микробиология.

9. Справочник нефтехимика/ Под ред. С. К. Огородникова. Том 1. - Л.: Химия, 1978.

10. Содержание и порядок оформления самостоятельной (курсовой) работы.// Ю. В. Попов, Г. М. Бутов, Т. К. Корчагин, К. Ф. Красильникова. - ВолгГТУ, Волгоград, 1996.

11. Сборник задач к практическим занятиям по курсу «Основы инженерной химии»: Учеб. Пособие / Г. М. Бутов, К. Ф. Красильникова, Т. К. Корчагин и др. - ВолгГТУ, Волгоград, 2000

12. А.Г. Касаткин. Основные процессы и аппараты химической технологии. М.: Химия, 1971. –784с.

13. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов / Под редакцией П.Г.Романкова. Л.: Химия, 1976. – 576с.

14. Рабинович, В.А. Краткий химический справочник. Изд. 2-е испр. и доп./ В.А. Рабинович, З.Я. Хавин. – Л.: Химия, 1978. – 392с.

15. Петров, А.А. Органическая химия: Учебник для вузов./ А.А. Петров, Х.В. Бальян, А.Т. Трощенко; Под ред. Стадничука М.Д. – 5-е изд., перераб. и доп. – СПб.: Иван Федоров, 2002. – 624с.